1 主題內容與適用范圍

本標準規定了長軸離心深井泵(以下簡稱“泵”)的技術要求、試驗方法和驗收規則等。

本標準適用于從水井中提水的泵。

2 引用標準

GB 197 普通螺紋 公差與配合

GB 527 硫化橡膠物理試驗方法的一般要求

GB 528 硫化橡膠拉伸性能的測定

GB 531 橡膠邵爾A型硬度試驗方法

GB 699 優質碳素結構鋼 技術條件

GB 700 碳素結構鋼

GB 905 冷拉圓鋼尺寸、外形、重量及允許偏差

GB 985 氣焊、手工電弧焊及氣體保護焊 焊縫坡口的基本型式與尺寸

GB 1176 鑄造銅合金 技術條件

GB 1220 不銹鋼棒

GB 1348 球墨鑄鐵件

GB 1689 硫化橡膠耐磨性能的測定

GB 2828 逐批檢查計數抽樣程序及抽樣表(適用于連續批的檢查)

GB 3077 合金結構鋼 技術條件

GB 3078 優質結構鋼冷拉鋼材技術條件

GB 3216 離心泵、混流泵、軸流泵和旋渦泵試驗方法

GB 3512 橡膠熱空氣老化試驗方法

GB 4216.3 6 bar灰鑄鐵管法蘭尺寸

GB 4216.4 10 bar灰鑄鐵管法蘭尺寸

GB 4216.5 16 bar灰鑄鐵管法蘭尺寸

GB 6060.1 表面粗糙度比較樣塊一鑄造表面

GB 7021 離心泵名詞術語

GB 9439 灰鑄鐵件

GB 9440 可鍛鑄鐵件

GB 10889 泵的振動測量與評價方法

GB 10890 泵的噪聲測量與評價方法

GB/T 13306 標牌

GB/T 13384 機電產品包裝通用技術條件

JB/T 3564 長軸離心深井泵 型式與基本參數

JB/T 3565 長軸離心深井泵 效率

JB/T 4297 泵產品涂裝技術條件

3 術語

本標準常用的術語按GB 7021的規定,專有術語按本標準的規定。

3.1 長軸離心深井泵

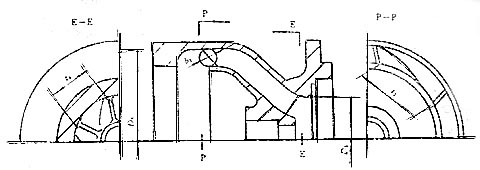

由單個或多個離心式葉輪和導流殼(或導葉)、揚水管、泵座等部件組成的立式泵。泵座和原動機位于井口上部。原動機的動力通過與揚水管同心的傳動軸傳遞給葉輪軸。

泵各零、部件和各部分定義如下:

a.工作部件

由葉輪、導流殼(或導葉)及葉輪軸等零件組成的部件。它安裝在揚水管的下部,是水泵作功的部分。

b.進水部件

由進水濾網、吸入管及底閥組成的部件。安裝在工作部件的下端。

c.揚水管部分

由多根揚水管、傳動軸、軸承體等零部件組成的部分。安裝在泵座與工作部件之間,起懸吊工作部件的作用,同時又是工件部件抽送的水被引向地面的通道。

d.井上部分

由泵座、傳動裝置、原動機等部件組成的部分。它安裝在井口的上部。

e.原動機

驅動泵作功的動邊機械,有深井泵專用立式空心軸電動機、普通臥式或立式電動機、內燃機等。

f.傳動裝置

裝原動機的動力傳遞給傳動軸的中間裝置。有帶輪傳動裝置、齒輪箱傳動裝置、配普通立式電動機所需的推力裝置等。

g.傳動裝置軸

垂直穿過泵座部件和傳動裝置中心的軸,它上端設有調整葉輪軸向間隙的調整螺母。

h.傳動軸

安裝在揚水管的內部,將原動機的動力傳遞給葉輪的軸。

i.葉輪軸

工作部件中固定葉輪的軸。

3.2 基面

泵座與基礎接觸的平面。

3.3 泵的安裝深度

從基面到進水部件下端的距離。是泵在井下部分的總長度。

3.4 靜水位

泵在工作之前,自基面到井中自由水面的距離。

3.5 動水位

泵正常工作時,自基面到井中水面的距離。

3.6 水位降

靜水位與動水位之差。

3.7 允許工作范圍

允許泵正常運行的流量范圍。通常是泵性能曲線上給定的大流量點至小流量點的范圍,此范圍由制造廠確定。

3.8 軸向水推力

泵在啟動或正常工作時,葉輪前后產生壓力差和動反力。這些力的合力叫軸向水推力。這個力一般指向葉輪吸入口,但也有時相反。

3.9 管路損失

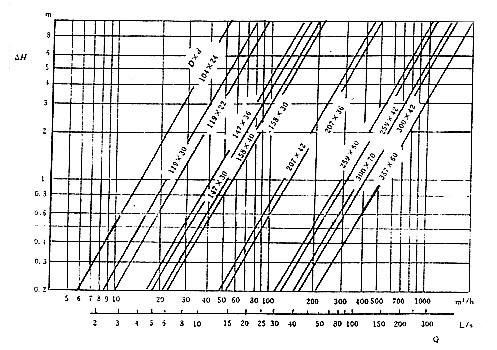

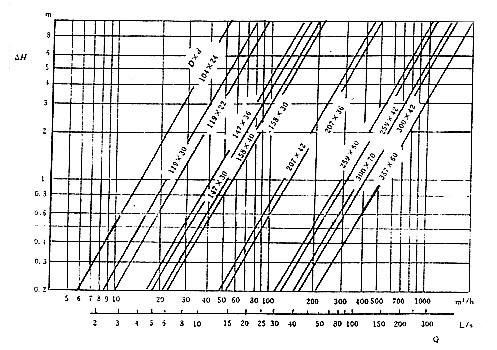

水在管路中流動時所產生的水力損失,以△H表示,單位為m。揚水管的管路損失可參考附錄A(補充件)確定。

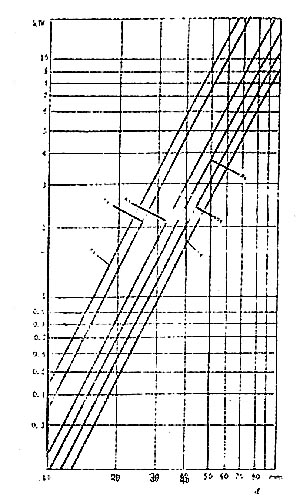

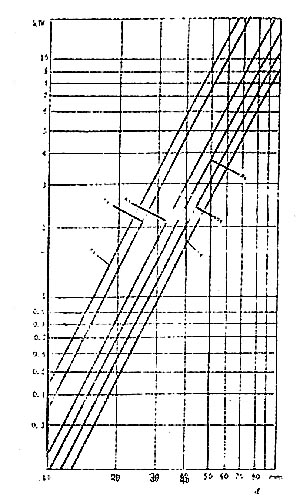

3.10 傳動軸功率損失

為克服傳動軸在軸承和水中的摩擦而損失的功率,在正常情況下可參考附錄B(補充件)確定。

3.11 工作壓力

泵正常工作時,零(部)件所承受的水壓力。

4 技術要求

泵應符合本標準的規定,并按經規定程序批準的圖樣和技術文件制造。

如用戶對產品有不同于本標準的要求時,按訂貨單和數據單[見附錄D(參考件)]的規定。

4.1 使用條件

泵抽送的水質應符合下列要求:

a.溫度不超過40°C;

b.固體物含量(按質量計)不大于0.01%;

c.酸堿度pH值6.5~8.5;

d. 硫化氫含量不大于1.5mg/L;

e.不含有任何油類。

4.2 性能

4.2.1 泵的性能參數和尺寸應符合JB/T 3564的規定。

4.2.2 泵的效率應不低于JB/T 3565的規定。

4.2.3 制造廠應確定泵的允許工作范圍,給出揚程、效率、軸功率與流量的關系曲線。

4.2.4 制造廠應給出泵的配帶功率,功率裕度則根據原動機的種類、傳動裝置的結構、泵安裝深度、介質密度、環境條件等綜合考慮。配帶功率與泵在允許工作范圍內最大軸功率之比應不小于1.15倍。

4.2.5 泵的振動應符合GB 10889的規定。

4.2.6 泵的噪聲應符合GB 10890的規定。

4.3 結構設計

4.3.1 吸入管和濾水網

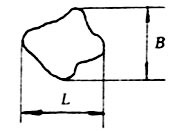

吸入管的管徑應與揚水管相同,濾水網進水凈面積至少應等于吸入管斷面面積的3倍,其最大孔徑不大于葉輪或導流殼最小過流通道尺寸的75%。

4.3.2 工作部件

4.3.2.1 葉輪用1:30的錐套或用平鍵加擋套(或卡環)緊固在葉輪軸上。

4.3.2.2 與半開式葉輪相配的導流殼斜面的斜度必須和葉輪的斜度一致,其接觸面積應不小于配合面積的50%。

4.3.2.3 封閉式葉輪的口環與導流殼相配合處應設置可更換的密封環。對于適用最小井徑為250mm以上的泵,在導流殼裝密封環的外側應設置筋板以保護止口不被沖刷。

4.3.2.4 葉輪與密封環相配合處,其直徑方向的間隙應符合表1的規定。

表1 mm

| 密封環的內徑 | ≤75 | >75

~140 | >140

~200 | >200

~260 | >260

~340 | >340 | | 間 隙 | 0.25 | 0.30 | 0.35 | 0.4 | 0.45 | 0.5 | 4.3.2.5 導流殼之間應以止口定心并用螺柱或螺紋連接。用螺柱連接時,結合面上應加密封墊。

4.3.2.6 上、下導流殼和軸承體中的軸承,其有效長度應不小于軸徑的1.5倍。

4.3.3 揚水管

4.3.3.1 揚水管可用螺紋連接或法蘭連接。螺紋連接的揚水管在螺紋的根部不允許有退刀槽,法蘭連接的揚水管其端部密封面的寬度不小于3mm。

4.3.3.2 單根揚水管的長度應不大于3m,每根管應能互換。

4.3.4 傳動軸

4.3.4.1 傳動軸的直徑應根據配帶功率的大小和所承受的軸向力按第三強度理論計算,最大應力不應超過鋼材屈服點(δs)的30%,或抗拉強度(δb)的18%,傳動軸的直徑應符合表2的規定。

表2 mm | 傳動軸直徑 | 20 | 24 | 28 | 32 | 36 | 42 | 45 | 50 | 60 | 70 | 80 | 4.3.4.2 每種型號的泵,可根據泵級數的多少采用2種或2種以上直徑的傳動軸。

4.3.4.3 傳動軸與橡膠軸承相配合處應采取鍍硬鉻或鑲套,以提高配合表面的抗磨能力。

4.3.4.4 傳動軸兩端螺紋應為左旋細牙螺紋。兩端面的中心部分應低于接觸面,低下部分的面積不大于端面總面積的40%。

4.3.5 泵座部件

4.3.5.1 泵座出口法蘭尺寸應符合GB 4216.3~4216.5的規定。

4.3.5.2 泵座部件中應設置填料函或填料箱體及填料護套、灌水管和供傳動裝置用的冷卻水水管接頭的螺孔。

4.3.6 傳動裝置

當泵配專用立式空心軸電動機直接驅動時,不需另加傳動裝置。

4.3.6.1 各種傳動裝置都應設置承受泵軸向力的滾動軸承或滑動軸承。

軸向力包括:全部轉動部分的最大重量和泵在允許最高揚程運行時的水推力。

4.3.6.2 傳動裝置應有可靠地防止反轉的機構和防止灰塵、雨水進入軸承室內的措施。

4.3.6.3 帶輪傳動裝置可采用平帶或三角帶傳動,其最大傳遞功率;

泵轉速為2940r/min時,不大于18.5kW。

泵轉速為1460r/min時,不大于55kW。

4.3.6.4 齒輪箱傳動裝置采用一對正交圓錐齒輪傳動,通過萬向聯軸節與臥式原動機相連。

4.3.6.5 傳動裝置軸(包括配用專用立式空心軸電動機的電動機動軸)與泵座部件填料函相配合處應鍍硬鉻或鑲套,以提高配合表面的耐磨能力。

4.3.6.6 傳動裝置應有充分的潤滑和冷卻。當采用稀油潤滑時,工作時的油溫應不高于75°C。

4.4 材料

4.4.1 主要零件選用的材料應不低于表3的規定。

表3 | 零 件 名 稱 | 材 料 牌 號 | 標 準 代號 | | 葉 輪 | ZQSn6-6-3

HT 200 | GB 1176

GB 9439 | | 導流殼、泵座 | HT200 | GB 9439 | | 軸承體 | ZQSn6-6-3

HT 200 | GB 1176

GB 9439 | | 葉輪軸 | 2Cr13

35 | GB 1220

GB 699 | 傳動軸

傳動裝置軸 | 35

40Cr | GB 699

GB 3077 | | 揚水管 | A3

20 | GB 700

GB 699 | 聯管器

(泵座)進口法蘭 | QT450-10

KT35-10

A3 | GB 1348

GB 9440

GB 700 | | 聯軸器、調整螺母 | 35 | GB 699 | | 錐 套 | 35

3Cr13 | GB 699

GB 1220 | | 密封環 | HT200 | GB 9439 | | 傳動齒輪 | 40Cr

20CrMnTi | GB 3077 | 4.4.2 用于抽送生活用水的泵,與水接觸零件的材料應對水質無污染。

4.4.3 采用橡膠作軸承時,橡膠的物理性能應符合表4的規定。

表4 | 要 求 項 目 | 性 能 指 標 | 檢 驗 標 準 | | 抗拉強度 | ≥12MPa | GB 527

GB 528 | | 伸長率 | ≥400% | | 永久變形 | ≤40% | | 邵爾A型硬度 | 65~75 | GB 531 | | 在磨損試驗機上試驗時磨損 | ≤0.2cm3/1.61km | GB 1698 | | 溫度為70°C時,在72h內老化系數 | ≥0.8 | GB 3512 | 4.5 制造

4.5.1 葉輪軸、傳動軸、傳動裝置軸用冷拉圓鋼制造時,機械性能應符合GB 905的規定,尺寸精度一般采用GB 3078中的10級。

4.5.2 葉輪軸、傳動軸、傳動裝置軸以兩端外圓以基準,其徑向圓跳動應符合表5的規定,并允許在裝配前重新校直。

表5 | 軸的名稱 | 葉輪軸 | 傳動軸 | 傳動裝置軸 | | 軸的直徑 | | ≤30 | 0.20 | 0.40 | 0.20 | | >30~42 | 0.15 | | >4 2 | 0.30 | 0.12 | 4.5.3 葉輪用錐套固定時,錐孔和錐套開口之前的有效接觸面積不小于配合面積的60%。

4.5.4 橡膠軸承配合表面應光滑,不允許有飛邊和麻點。

對于無金屬外殼的橡膠軸承,其外徑應比與之相配合孔的基本尺寸大0.40~0.90mm。裝配后的橡膠軸承內徑應比與之相配合的軸的實際尺寸大0.10~0.40mm。

4.5.5 揚水管兩端在加工時應保證同心和平行。

4.5.6 用螺紋連接的零件,其螺紋的公差與配合應符合GB 197的規定。

4.5.7 零件鍍鉻應符合下列要求:

a.鉻層厚度為0.08~0.12mm,硬度≥50HRC;

b.全部鉻層除邊緣外皆為均勻光澤,無明顯顆粒。不允許有條狀、重疊、裂紋、起泡、脫皮和成片狀的針眼等缺陷。

4.5.8 碳鋼和低合金鋼零件的焊接型式及尺寸應符合GB 985的規定。焊條應依據被焊零件的強度或化學成分來選擇,焊縫不應有未焊透、氣孔、裂縫、燒穿、夾渣和造成降低連接強度或密封性能的缺陷。

4.5.9 承受水壓的零件應進行水壓試驗(無縫鋼管除外),試驗壓力為工作壓力的1.5倍,在保壓時間內不允許有滲漏。

4.5.10 鑄件的質量應符合下列要求:

a.鑄件應清理,去除氧化皮及粘砂;

b.鑄鐵件表面粗糙度應符合表6的規定,評定方法按GB 6060.1規定的標準樣塊作比較;

表6 部位及尺寸范圍

mm | 葉輪(導葉)內表面 | 殼體類過流部位 | 影響外觀的

非過流部位 | | 外 徑 尺 寸 | 內腔最大直徑 | | ≤400 | >400~1000 | >1000 | ≤350 | >350~600 | 粗糙度參數Ra

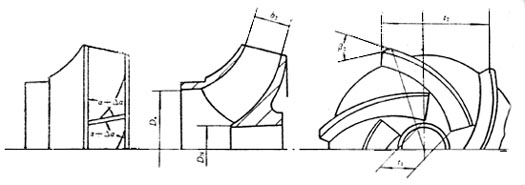

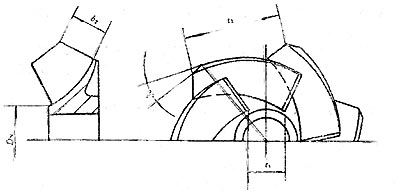

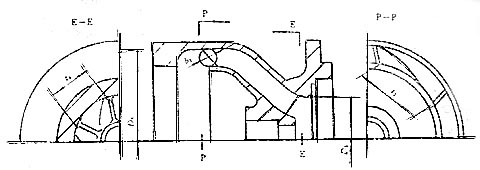

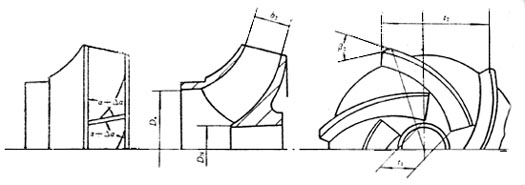

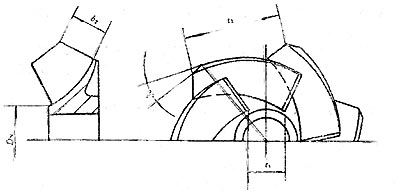

µm | 12.5 | 25 | 50 | 25 | 50 | 50 | c.葉輪、導流殼的過流部位見圖1~l圖3,其尺寸偏差按表7和表8的規定;

d.在靜密封、定心、定位和配合的加工表面,及不影響外觀并且能滿足使用要求的其余加工面、非加工面,鑄造缺陷應不超過表9的規定;

e.對超出表9規定的鑄造缺陷,在不影響鑄鐵件的加工性及使用性能的前提下,允許焊補;

f.鑄鐵件一般應進行時效處理。

圖1

圖2

圖3

表7 mm | 尺寸范圍 | ≤25 | >25~30 | >30~50 | >50~80 | >80~120 | >120~180 | >180 | | 代 號 | 極 限 偏 差 | | b2 | +0.7

-0.2 | +1.0

-0.2 | +1.5

-0.2 | +3.0%

-0.5% | — | | b3 | +1.0

0 | +1.2

0 | +2.5%

0 | | t1、t2、t3、t4 | ±2.0% | | Ds | +1.0

-0.5 | +2.0

-1.0 | +4.0

-1.0 | | DN | ±2.0 | ±3.0 | ±4.0 | | D4 | — | ±0.5 | +1.5

-0.7 | +1.5%

-0.5% | +1.0%

-0.5% | | D5 | — | ±1.5 | ±2.0% | 表8 | 代 號 | 尺寸范圍

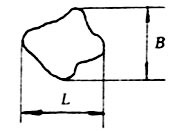

mm | 極限偏差 | | 葉輪出口角β2 | 全 部 | ±15% | | △a(°) | b2≤18 | ±5° | | b2>18~50 | ±4° | | b2>50 | ±3° | 表9 | 缺陷所在面 | 缺陷尺寸 | 缺陷深度 | 同一平面上的鑄造缺陷數 | 缺陷間距 | | ≤Ø100 | >Ø100~Ø200 | >Ø200~Ø500 | >Ø500~Ø1000 | >Ø1000 | 加

工

表

面 | 靜密封面 | 最大不超過5mm,并且不超過所在面最小尺寸的1/5 | 最深不超過5mm,并且不超過壁厚的1/5 | 1 | ≤2 | ≤3 | ≤4 | ≤5 | a.缺陷的邊緣距離所在面的邊緣不得小于缺陷尺寸的2倍

b.缺陷的邊緣至邊緣距離不小于缺陷尺寸的2倍 | | 定心、定位、配合的加工面 | 最大不超過5mm,并且不超過所在面最小尺寸的1/4 | | 傳遞力矩的零件(在不影響外觀的情況下)和受沖刷的部位 | 最大不超過2mm | | 不影響使用強度和外觀的其余加工面 | 最大不超過6mm,并且不超過所在面最小尺寸的1/5 | 非

加

工

表

面 | 承受液體壓力的面及液體過流面 | 最大不超過8mm,并且不超過所在面最小尺寸的1/10 | | 不影響使用強度和外觀的其余非加工面 | 最大不超過10mm,并且不超過所在面最小尺寸的1/5 | 注:缺陷尺寸D= 。如:

4.5.11 葉輪及帶輪應作靜平衡試驗。靜平衡精度應符合附錄C(補充件)中的G6.3級。當計算出允許不平衡質量小于1.0g時,均按1.0g計。

當葉輪蓋板上光滑切除不平衡質量,切除厚度不超過壁厚的1/3。

4.5.12 用普通鋼材或鑄鐵制作的零件,其配合表面應涂刷防銹油脂。非配合面應涂漆,涂漆應符合JB 4297的規定。

4.5.13 用普通鋼材制作的螺栓、螺柱、螺母等緊固件應鍍鋅防銹。

4.5.14 泵在性能試驗之后,應除盡內部積水并作防銹處理。

4.5.15 泵的裝配應符合下列要求:

a.零件須經檢驗合格并有合格印記,方可裝配;

b.所有緊固件必須擰緊,并有防松措施。螺栓或螺柱高出螺母的部分為1~3螺距;

c.工作部件裝配完成后,水平放置時檢查轉動部分,轉動應均勻,無卡滯現象。轉動部分軸向竄動量應符合設計要求;

d.傳動裝置裝配完成之后,檢查轉動部分轉動應均勻,無卡滯現象。

5 試驗方法

5.1 材料的化學分析方法、機械性能試驗方法應符合表3和表4中材料標準的有關規定。

5.2 承壓零(部)件的水壓試驗用常溫清水進行,保壓時間為5min。

5.3 泵的性能試驗方法應符合GB 3216的規定,一般按C級精度,性能試驗時,通常不裝揚水管和傳動軸。

采用半開式葉輪的泵在試驗時,軸向間隙應能保證連續作完性能試驗(包括關死點),一般不小于0.2mm。

5.4 泵的振動測量方法應符合GB 10889的規定。

5.5 泵的噪聲測量方法應符合GB 10890的規定。

6 檢驗規則

泵的檢驗分為型式檢驗和出廠檢驗。

6.1 型式檢驗項目包括運轉試驗、性能試驗、振動和噪聲測量等。有下列情況之一時應作型式檢驗:

a.新產品試制或定型產品轉廠生產的首批樣機時;

b.批量生產的產品定期檢查時;

c.定型產品在結構、材料、工藝等方面改變,影響到產品的性能時;

d.產品長期停產后,再次恢復生產時;

e.出廠檢驗不合格時。

型式檢驗每次不小于2臺。

為考核泵的結構需要按使用條件作現場運轉試驗時,運轉時間不少于2500h,除易損件的正常磨損外,其他零部件不應有損壞或變形。

6.2 出廠檢驗項目是對泵工作范圍內,包括規定流量點、小流量點、大流量點等3個以上的點進行試驗,檢查其流量、揚程和效率。

出廠檢驗實行抽樣檢查時,應符合GB 2828的規定。

6.3 最終檢查

制造廠質量檢驗部門應按產品裝箱單或訂貨單的內容檢查泵的成套范圍應正確和完整,裝箱資料應齊全,經檢查合格發給產品合格證后方可包裝出廠。

7 保證期

用戶在遵守本標準的規定并按產品說明書的要求進行安裝使用時,若使用不超過12個月,自制造廠發貨之日起18個月內,產品因制造質量不良而發生損壞或不能正常工作時,制造廠應免費為用戶修理或更換(不包括易損件)。

8 標志、包裝、運輸、貯存

8.1 標志

8.1.1 在泵座上牢固的釘上產品的銘牌和轉向牌,產品銘牌的尺寸和技術要求應符合GB/T 13306的規定,銘牌上應標明下列內容:

a.制造廠名稱;

b.泵的名稱、型號及規格;

c.主要技術參數:

流量,m3/h;

揚程,m;

效率,%;

轉速,r/min;

配帶功率,kW;

泵總重,kg;

d.出廠編號及出廠日期。

8.1.2 隨機配帶的所有零(部)件、備件、工具及附件都應在適當位置上按出廠編號打號,或掛上附有制造廠名稱、產品型號、零(部)件名稱的標簽。

8.1.3 整套機組分開包裝時,應在每個包裝箱上標志出所屬泵的出廠編號。

8.2 包裝

產品的包裝應符合GB/T 13384的規定,保證被包裝的零部件和文件在運輸和保管的過程中不致遺失和損壞。

傳動軸和揚水管的螺紋部分在包裝前涂防銹油脂,并用保護套或其他措施防止碰傷螺紋。

8.3 運輸

產品在運輸中不得碰撞和倒置。

8.4 貯存

產品在存放過程中應能防止銹蝕和損壞,泵的油封有效期為12個月,過期應重新油封。

電動機不允許露天存放。

9 成套范圍

9.1 產品的成套包括:

a.按總裝圖所規定的全部零、部件(配帶揚水管的總長度應不少于泵揚程的70%)、原動機及傳動裝置;

b.裝拆泵所必須的專用工具;

c.必須的備件和附件。

9.2 文件部分包括:

a.總裝圖和重要部件圖及易損零件圖。對安裝基礎有特殊要求時,應提供安裝圖;

b.產品說明書;

c.性能曲線及數據表;

d裝箱單;

e.產品合格證。

附 錄 A

長度為100m揚水管的水力損失(△H).

(補充件)

圖A1

D——揚水管內徑; d——傳動軸外徑。

附 錄 B

長度為100m的傳動軸在軸承和水中的摩擦功率損失(△P).

(補充件)

圖B1

d——傳動軸外徑;n1=3000r/min;n2=3000r/min;

n3=1800r/min; n4=1500r/min; n5=1200r/min;

n6=1000r/min;

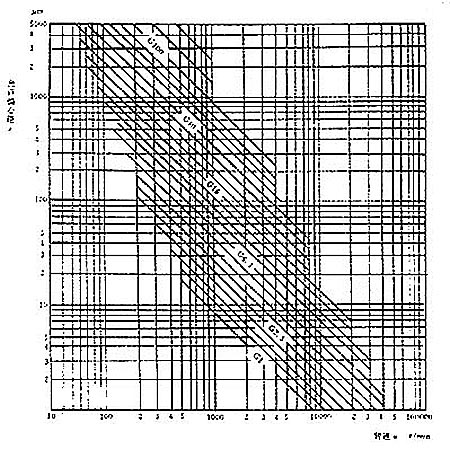

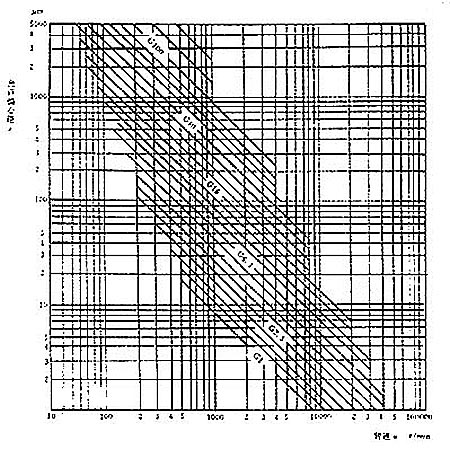

附 錄 C

允 許 偏 心 距

(補充件)

圖C1

附 錄 D

深 井 泵 數 據 單

(參考件)

1.需方單位_________________________________________________________________

2.通訊地址_________________________________________________________________

3.結算帳號__________________________________________________________________

4.安裝地點__________________________________________________________________

5.泵的用途__________________________________________________________________

工 作 條 件

6.泵安裝地點的海拔高度______________________________________________________m

7.水井最佳涌水量____________________________________________________________m3/h

8.設計要求的流量____________________________________________________________m3/h

9.水井的靜水位______________________________________________________________m

10.在設計要求流量時,水井的動水位___________________________________________m

11.泵座出口處最低表壓力_____________________________________________________MPa

12.泵預計安裝深度___________________________________________________________m

13.在預計安裝深度內,水井的最小內徑_________________________________________mm

14.允許泵井下部分最大外徑尺寸_______________________________________________mm

15.水井成井的總深度_________________________________________________________m

16.水源類型:細沙層;中沙層;卵石層;裂隙水;江、河水;

其他__________________________________________________________________

使 用 條 件

17.水溫(最高值)_________________________________________________________°C

18.水中固體物質的含量(質量百分比)_______________________________________%

19.粒度(最大和最小值)____________________________________________________mm

20.硫化氫氣體含量________________________________________________________mg/L

21.是否有油類_________________________________________________________________

22.井筒正直情況_______________________________________________________________

23.其他______________________________________________________________________

注:將直徑等于泵最大的外徑,長度為6m的圓柱體用揚水管下放到泵預計安裝深度而不受阻,則認為井是直的。

對水泵成套性的要求

24.擬訂水泵型號_______________規格_______________數量____________臺

25.原動機

專用立式空心軸電動機型號____________________功率_______________________kW

普通立式電動機 型號__________________功率_______________________kW

柴油機 型號__________________功率_____________________(馬力)

其他動力機械 型號__________________功率__________________kW(馬力)

26.傳動裝置型式 齒輪箱傳動;平帶傳動;三角帶傳動

27.揚水管連接型 法蘭連接;螺紋連接

28.配帶揚水管的數量________________________________________________________根

29.是否需要吸入管

30.是否需要排出接管

31.是否需要閘閥 逆止閥;底閥;壓力表

32.是否需要預潤滑水箱____________________水箱容量_____________________m3

33.是否需要裝拆工具

管用卡箍________________________________________________________________________

沖 筒________________________________________________________________________

曲柄搬手________________________________________________________________________

定位胎(定位螺母)______________________________________________________________

34.對泵零件材料是否有特殊要求_______________________________________________________

35.其他要求_________________________________________________________________________

附加說明:

本標準由沈陽水泵研究所提出并歸口。

本標準由沈陽永泵研究所負責起草。

本標準主要起草人侯耀。 |