1 主題內容與適用范圍

本標準規定了鑄鐵閘門的產品分類、技術要求、試驗方法、檢驗規則、標志、包裝、運輸及貯存。

本標準適用于供水、排水工程用的鑄鐵制閘門。

2 引用標準

GB 1176 鑄造銅合金技術條件

GB 1220 不銹鋼棒

GB 4216.2 2.5巴灰鑄鐵管法蘭尺寸

GB 4216.9 灰鑄鐵管法蘭用石棉橡膠墊片尺寸

GB 4216.10 灰鑄鐵管法蘭及墊片技術條件

GB 6414 鑄件尺寸公差

GB 9439 灰鑄鐵件

YB 3211 涂漆通用技術條件

YB 3214 包裝通用技術條件

3 產品分類

3.1 產品標記

□ □ □ □——□

其中(從左到右):□——鑄鐵閘門Z;

□——門桿形式M(明桿式),A(暗桿式);

□——安裝方式Q(墻式),G(墻管式);

□——閘孔形狀Y(圓形),F(方形),J(矩形);

□——閘孔尺寸。

3.2 標記示例

a.Φ300mm鑄鐵明桿墻管式圓閘門:ZMGY-300

b.300mm×450mm鑄鐵暗桿墻式矩形閘門:ZAQJ-300×450

3.3 閘孔規格

閘孔規格見表1

表1 mm

| 圓形閘孔(D) | 方形閘孔(A×A) | 矩形閘孔(寬×高)(A×B) | | 300

350

400

450 1)

500

600

700

800

900

1000

1200

1400

1500 1)

1600

1800

2000

2200

2400

2600

2800

3000 | 300×300 1600×1600

400×400 1800×1800

500×500 2000×2000

600×600 2100×2100

700×700 2200×2200

800×800 2300×2300

900×900 2400×2400

1000×1000 2500×2500

1100×1100 2600×2600

1200×1200 2700×2700

1300×1300 2800×2800

1400×1400 2900×2900

1500×1500 3000×3000 | 300×450 400×300

400×600 500×400

500×750 600×450

600×900 700×500

700×1050 800×600

800×1200 900×600

900×1350 1000×750

1000×1500 1200×900

1200×1800 1400×1050

1400×2100 1600×1200

1500×2250 1800×1350

1600×2400 2000×1550

1800×2700 2200×1650

2000×3000 2400×1800

2600×2000

2800×2100

3000×2250 | 注:1)該規格不適用墻管式閘門

3.4 基本參數

基本參數見表2

表2 | 項 目 | 參 數 | 閘門承受最大正向工作水頭

(由閘孔底至水位) (kPa) | 98 | 閘門承受最大反向工作水頭

(由閘孔底至水位) (kPa) | 29 | | 介質(水、污水)酸堿度 (PH) | 6~9 | | 閘門最大正向工作水頭時泄漏量[L/min·m)(密封長度)] | <1.25 | | 閘門最大反向工作水頭時泄漏量[L/min·m)(密封長度)] | <2.5 | | 門框密封座與門板密封座間隙 (mm) | <0.1 | | 門板與門框導向槽間隙 (mm) | <1.6 | 3.5 閘門基本形式

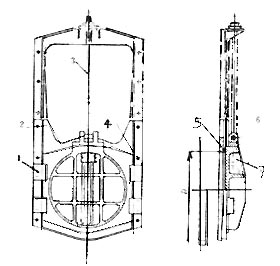

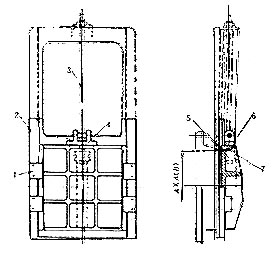

圓形閘門基本形式見圖1;方形或矩形閘門基本形式見圖2。

圖1 圓形閘門基本形式

1——楔緊裝置;2——門框(含導軌);3——傳動螺桿;4——吊耳;5——密封座;6——門板;7——吊塊螺母

圖2 方形或矩形閘門基本形式

1——楔緊裝置;2——門框(含導軌);3——傳動螺桿;4——吊耳;5——密封座;6——門板;7——吊塊螺母

4 技術要求

鑄鐵閘門應符合本標準的要求,并按照規定程序批準的圖樣和技術文件制造。

4.1 鑄件

4.1.1 灰鑄鐵的機械性能應符合GB 9439規定。鑄造銅合金的機械性能應符合GB 1176規定。

4.1.2 鑄鐵件表面所附有的型砂、氧化皮、冒口、澆口和多肉等應清除干凈。

4.1.3 主要鑄鐵件(如門框、門板和導軌)應時效處理。

4.1.4 鑄件不允許有裂縫、疏松和澆不足等缺陷。如有氣孔、縮孔和渣眼等缺陷時應補焊與修整,但必須保證鑄件質量。

4.1.5 鑄件的鑄造偏差應符合GB 6414規定。

4.2 主要構件

4.2.1 門板

4.2.1.1 門板應整體鑄造,閘孔在400mm及其以上時應設置加強肋。

4.2.1.2 門板應按最大工作水頭設計,其拉伸、壓縮和剪切強度的安全系數不小于5,撓度應不大于構件長度的1/1500。

4.2.1.3 門板的厚度應在計算厚度上增加2mm的腐蝕裕量。

4.2.1.4 閘孔尺寸在600mm及其以上時,門板的上端應設置安裝用吊環或吊孔。

4.2.2 門框

4.2.2.1 門框應整體鑄造,在最大工作水頭下,其拉伸、壓縮和剪切強度的安全系數不小于5。

4.2.2.2 門框的厚度應在計算厚度上增加2mm的腐蝕裕量。

4.2.2.3 對于墻管連接式圓閘門,其門框法蘭的連接尺寸應符合GB 4216.2的規定,法蘭螺栓孔應在垂直中心線的二側對稱均布。

4.2.2.4 法蘭螺栓孔d0的軸線相對于法蘭的孔軸線的位置度公差Φt應符合表3的規定

表3 mm | 法蘭螺栓孔直徑d0 | 位置度公差Φt | | 11.0~17.5 | <1.0 | | 22.0~30.0 | <1.5 | | 33.0~48.0 | <2.6 | 4.2.2.5 墻管式閘門與墻管連接之間應設有止水墊片,其墊片應符合GB 4216.9及GB 4216.10規定。

4.2.2.6 墻式閘門與墻面接合的門框表面,應保持平整。

4.2.2.7 門框(含導軌)的任一外側應機加工一條與導軌平行且貫通的垂線作安裝閘門基準。

4.2.3 導軌

4.2.3.1 導軌應按最大工作水頭設計,其拉伸、壓縮和剪切強度的安全系數不小于5。在門板開啟到最高位置時,其導軌的頂端應高于門板的水平中心線。

4.2.3.2 導軌可用螺栓(螺釘)與門框相接,或與門框整體鑄造。

4.2.4 密封座

4.2.4.1 密封座應分別置于經機加工的門框和門板的相應位置上,用與密封座相同材料制作的沉頭螺釘緊固。在啟閉門板過程中,不能變形和松動,螺釘頭部與密封座工作面一起精加工,其表面粗糙度不大于3.2µm。

4.2.4.2 密封座工作表面不得有劃痕、裂縫和氣孔等缺陷。

4.2.4.3 密封座的板厚,應符合表4規定。

4.2.5 吊耳或吊塊螺母

4.2.5.1 門板的上端應設吊耳或吊塊螺母,以與門桿連接。吊耳或吊塊螺母的受力點盡量靠近門板的重心垂線。在最大工作水頭啟閉時,其拉伸、壓縮和剪切強度的安全系數不小于5。

4.2.5.2 吊耳可與門板整體鑄造或用螺栓(螺釘)與門板連接。

表4 mm | 閘門孔口規格 | 板 厚 | | ≤700 | ≥6 | | >700~1100 | ≥8 | | >1100~2000 | ≥12 | | >2000~3000 | ≥14 | 注:矩形閘門的密封座厚度以閘孔的長邊尺寸為準。

4.2.5.3 吊塊螺母與門板的連接結構,應能防止吊塊在門板的螺母匣中轉動,對于明桿式閘門,吊塊螺母為普通螺紋,可用銷或螺釘固定,對于暗桿式閘門,吊塊螺母為梯形螺紋,與傳動螺桿互為螺旋副。

4.2.6 傳動螺桿

傳動用螺桿應按最大工作開啟和關閉力設計,其拉伸、壓縮和剪切強度的安全系數不小于5,螺桿的柔度不大于200。

4.2.7 楔緊裝置

4.2.7.1 在閘門二側必須設置可調節的楔緊裝置。楔緊副(如楔塊與楔塊、楔塊與偏心銷等)兩楔緊面的表面粗糙度不大于3.2μm。

4.2.7.2 楔緊件用螺釘(螺柱)分別固定在門板及門框上。

4.2.8 銷軸與螺釘、螺栓等緊固件

所有裝配螺釘、螺栓、螺母、地腳螺栓和銷軸等應按最大開啟和關閉力設計,其拉伸、壓縮和剪切強度的安全系數應不小于5。

4.2.9 主要零件的材料應符合或不低于表5的規定。

表5 | 零件名稱 | 材 料 | 材料標準 | | 門板 | HT200 | GB 9439 | | 門框 | HT200 | GB 9439 | | 密封座 | ZCuSn5Pb5Zn5 | GB 1176 | | 契塊 | ZCuSn5Pb5Zn5或HT200 | GB 1176 GB 9439 | | 導軌、吊耳 | HT200 | GB 9439 | | 傳動螺桿 | ICrl3 | GB 1220 | | 吊塊螺母 | ZCuSn5Pb5Zn5 | GB 1176 | | 螺栓、螺釘、螺母、地腳螺栓、偏心銷和銷軸等 | lCrl3 | GB 1220 | 4.3 裝配

4.3.1 閘門總裝后,應作適當調整,并進行2~3次全啟全閉操作,保證移動靈活。當門板在全閉位置時,密封座處的間隙不大于0.1mm。

4.3.2 門板與門框導向槽之間的前后總間隙不大于1.6mm。

4.3.3 門板密封座下邊緣應高于門框密封座下邊緣,其相對位置應不大于2mm。

4.3.4 當門板在全閉位置時,門板與門框的各楔緊面應同時相互楔緊。

4.4 涂漆

4.4.1 在涂漆前必須清除毛刺、氧化皮、銹斑、銹跡、粘砂、結疤和油污等臟物。將澆口、冒口、多肉和銳邊等鏟平,保持表面平整光潔。

4.4.2 閘門非工作接角面的涂漆不得有起泡、剝落、皺紋和流掛等對外觀質量有影響的缺陷。

4.4.3 當閘門用于給水工程時,應采用無毒耐腐蝕涂料涂裝;當用于排水工作時,應采用耐腐蝕涂料涂裝。

4.4.4 涂裝要求必須符合YB 3211規定和油漆生產廠的使用說明進行。

5 試驗方法與檢驗規則

5.1 密封面間隙檢驗

門板與門框密封座的結合面,必須清除外來雜物和油污,將閘門全閉后放平。在門板上無外加荷載的情況下,用0.1mm的塞尺沿密封的結合面測量間隙,其值不大于0.1mm。

5.2 裝配檢驗

將門板在門框內入座,作全啟全閉往復移動,檢查門板在全啟全閉時的位置、楔緊面的楔緊狀況和門板在導向槽內的間隙。用鋼尺和塞尺等工具分別進行測量,其檢驗結果應符合4.3.2~4.3.4的規定。

5.3 滲漏試驗

密封面應清除任何污物,不得在兩密封面間涂抹油脂。將閘門全閉,使門框孔口向上,然后在門框孔口內逐淅注入清水,以水不溢出為限,其密封面的滲水量應不大于1.25L/min·m(密封長度)。

5.4 全壓泄漏試驗

訂貨單位需要進行本項實驗時,可與制造廠協商。試驗方法:可將閘門安裝在試驗池內或現場作全壓灌水試驗。采用計量器具(量筒、計時表等)檢測密封面的泄漏量,其值應不大于1.25L/min·m(密封長度)。

5.5 出廠檢驗

5.5.1 每臺產品須經制造廠質量檢驗部門按本標準檢驗,并簽發產品質量檢驗合格證,方可出廠。

5.5.2 訂貨單位有權按本標準的有關規定對產品進行復查,抽檢量為批量的20%。但不少于1臺且不多于3臺。抽檢結果如有1臺不合格時應加倍復查,如仍有不合格時,訂貨單位可提出逐臺檢驗或拒收并更換合格產品。

5.6 型式檢驗

5.6.1 有下列情況之一時可在閘孔尺寸300~600mm、700~1500mm、1600~2000mm和2100~3000mm范圍內按表1規格任送一種進行型式試驗:

a.新產品試制時;

b.老產品轉廠生產的試制定型鑒定;

c.如結構、材料和工藝有較大改變,可能影響性能時;

d.正常生產時,兩年檢驗一次;

e.產品長期停產后,恢復生產時。

5.6.2 型式檢驗項目

(1)作門板撓度測定,應符合4.2.1.2要求

(2)作全壓泄漏試驗,應符合5.4要求。

6 標志

閘門的標志可直接在門板的背部鑄造凸字或釘銘牌,其內容應包括制造廠名或廠標、閘門規格和工作水頭等字樣。

7 包裝、運輸及貯存

7.1 閘門在檢驗合格后,應清除表面的油污臟物和存留的水分。

7.2 在裝運和貯存期內閘門應處于關閉狀態,螺桿或螺紋部應涂油脂包扎,以防銹蝕和損壞。

7.3 閘門的發運方式由供需雙方協商確定。包裝應符合YB 3214規定,必須使閘門及附件固定,保證在運輸途中不致因包裝不慎而損壞。閘孔在600mm以上時,需用螺栓緊固或者緊固在一塊滑座上,以便安全吊裝。

7.4 出廠閘門應附有產品合格證、產品使用說明書及裝箱單。

7.4.1 產品合格證應包括下列內容:

a.制造幫名和出廠日期;

b.產品名稱、型號及規格;

c.工作水頭;

d.依據標準、檢驗結果和檢驗日期;

e.出廠編號;

f.檢驗人員及檢驗負責人簽章。

7.4.2 產品使用說明書應包括下列內容:

a.制造廠名;

b.用途和主要性能規格;

c.作用原理和結構說明;

d.標有主要外形尺寸和連接尺寸的安裝圖;

e.主要零件材料;

f.維護、保養、安裝和使用注意事項;

g.可能發生的故障和消除辦法;

h.附件清單。

7.4.3 產品裝箱單包括下列內容:

a.訂貨單位和合同編號;

b.制造廠名和出廠日期;

c.產品名稱、型號及規格;

d.產品數量和凈量;

e.所附文件的名稱和份數。

產品裝箱單應加蓋制造廠裝箱檢驗員的印章及檢驗日期。

7.5 貯存

產品應保存在通風的庫房或遮篷的場所內。放置必須整齊,不得互相擠疊和露天存入,以防變形、損壞和銹蝕。

7.6 保修期

閘門在投入使用一年內,但不超過發貨后18個月,制造廠應對其材料缺陷、制造質量以及在正常使用中所損壞的零部件負責保修。保修期內制造廠應免費修理或更換。

附加說明:

本標準參照采用美國標準ANSI/AWWA C501-87鑄鐵制閘門。

本標準由建設部標準定額研究所提出。

本標準由建設部城鎮水處理設備器材標準技術歸口單位中國市政工程華北設計院歸口。

本標準由上海市政工程設計院(主編單位)、鐵嶺閥門廠、南通縣給水排水設備制造廠,商城縣環境保護環境廠負責起草。

本標準起草人:毛鴻翔、張振林、陳愉林、李金根、李波、包宏明、晏孝純、劉洪慶、趙海金。

本標準委托上海市政工程設計院負責解釋。 |