|

1 主題內(nèi)容與適用范圍

本標(biāo)準(zhǔn)規(guī)定了鋼質(zhì)無縫氣瓶(以下簡(jiǎn)稱鋼瓶)的型式和參數(shù)、技術(shù)要求、試驗(yàn)方法、檢驗(yàn)規(guī)則、標(biāo)志、涂敷、包裝、運(yùn)輸和貯存等。

本標(biāo)準(zhǔn)適用于設(shè)計(jì)、制造公稱工作壓力為8~30MPa,公稱容積為0.4~80L,用于盛裝永久氣體或高壓液化氣體的可重復(fù)充氣的移動(dòng)式鋼瓶。一般地區(qū)鋼瓶的使用環(huán)境溫度為-20~60℃,寒冷地區(qū)的使用環(huán)境溫度為-40~60℃。

本標(biāo)準(zhǔn)不適用于盛裝溶解氣體、吸附氣體的鋼瓶,滅火用的鋼瓶以及運(yùn)輸工具上和機(jī)器設(shè)備上附屬的瓶式壓力容器。

2 引用標(biāo)準(zhǔn)

GB 222 鋼的化學(xué)分析用試樣取樣法及成品化學(xué)成分允許偏差

GB 223.1~223.7 鋼鐵及合金化學(xué)分析方法

GB 224 鋼的脫碳層深度測(cè)定法

GB 226 鋼的低倍組織及缺陷酸蝕試驗(yàn)法

GB 228 金屬拉伸試驗(yàn)方法

GB 230 金屬洛氏硬度試驗(yàn)方法

GB 231 金屬布氏硬度試驗(yàn)方法

GB 232 金屬彎曲試驗(yàn)方法

GB 1979 結(jié)構(gòu)鋼低倍組織缺陷評(píng)級(jí)圖

GB 2106 金屬夏比(V型缺口)沖擊試驗(yàn)方法

GB 3077 合金結(jié)構(gòu)鋼技術(shù)條件

GB 4159 金屬低溫夏比沖擊試驗(yàn)方法

GB 5777 無縫鋼管超聲波探傷方法

GB 6394 金屬平均晶粒度測(cè)定方法

GB 7144 氣瓶顏色標(biāo)記

GB 8163 輸送流體用無縫鋼管

GB 8335 氣瓶專用螺紋

GB 9251 氣瓶水壓試驗(yàn)方法

GB 9252 氣瓶疲勞試驗(yàn)方法

GB 12137 氣瓶氣密性試驗(yàn)方法

GB/T 13005 氣瓶術(shù)語

GB/T 13298 金屬顯微組織檢驗(yàn)方法

GB/T 13299 鋼的顯微組織評(píng)定方法

GB 13440 無縫氣瓶壓扁試驗(yàn)方法

GB 13447 無縫氣瓶用鋼坯

GB 15385 氣瓶水壓爆破試驗(yàn)方法

3 技術(shù)術(shù)語和符號(hào)

3.1 永久氣體:臨界溫度小于-10℃的氣體。

高壓液化氣體:臨界溫度大于或等于-10℃,且小于或等于70℃。

3.2 公稱工作壓力:對(duì)于盛裝永久氣體的鋼瓶,系指在基準(zhǔn)溫度時(shí)(一般為20℃)所盛裝氣體的限定充裝壓力;對(duì)于盛裝高壓液化氣體的鋼瓶,系指溫度為60℃時(shí)瓶?jī)?nèi)氣體壓力的上限值。

3.3 許用壓力:鋼瓶在充裝、使用、儲(chǔ)運(yùn)過程中允許承受的最高壓力。

3.4 屈服應(yīng)力:對(duì)材料試件拉伸試驗(yàn),呈明顯屈服現(xiàn)象的,取屈服點(diǎn)或下屈服點(diǎn);無明顯屈服現(xiàn)象的,取屈服強(qiáng)度。

3.5 批量:系指采用同一設(shè)計(jì)條件,具有相同的公稱直徑、設(shè)計(jì)壁厚,用同一爐罐號(hào)鋼,同一制造方法制成,按同一熱處理規(guī)范進(jìn)行連續(xù)熱處理的鋼瓶所限定的數(shù)量。

3.6 設(shè)計(jì)應(yīng)力系數(shù):瓶體材料屈服應(yīng)力設(shè)計(jì)取值與水壓試驗(yàn)壓力下筒體當(dāng)量應(yīng)力之比。

3.7 充裝系數(shù):標(biāo)準(zhǔn)規(guī)定的鋼瓶單位水容積允許充裝的最大氣體重量。

3.8 應(yīng)力集中系數(shù):瓶體的薄膜應(yīng)力與局部最大應(yīng)力的比值。

3.9 符號(hào):

CM 淬火后回火用鉻鉬鋼或其它合金鋼種;

Do 鋼瓶筒體外徑,mm;

Df 冷彎試驗(yàn)彎心直徑,mm;

F 設(shè)計(jì)應(yīng)力系數(shù)(見5.2.4);

Mn 正火或正火后回火用碳錳鋼種;

MnH 淬火后回火用碳錳鋼種;

Pb 爆破壓力計(jì)算值,MPa;

Pba 爆破壓力實(shí)測(cè)值,MPa;

Ph 水壓試驗(yàn)壓力,MPa;

Py 爆破試驗(yàn)過程中屈服壓力,MPa;

S 鋼瓶筒體設(shè)計(jì)壁厚,mm;

Sa 鋼瓶筒體實(shí)測(cè)最小壁厚,mm;

Sao 鋼瓶筒體實(shí)測(cè)平均壁厚,mm;

T 壓扁試驗(yàn)壓頭間距,mm;

a 弧形扁試樣的原始厚度,mm;

b 扁試樣的原始寬度,mm;

d1、d2 破口環(huán)向撕裂長(zhǎng)度,mm;

l 試樣原始標(biāo)記,mm;

ak 沖擊韌性值,J/cm2;

δ5 伸長(zhǎng)率,%;

δe 瓶體材料熱處理后的屈服應(yīng)力保證值,N/mm2;

δea 屈服應(yīng)力實(shí)測(cè)值,N/mm2;

δb 瓶體材料熱處理后的抗拉強(qiáng)度保證值,N/mm2;

δba 抗拉強(qiáng)度的實(shí)測(cè)值,N/mm2;

4 鋼瓶型式和參數(shù)

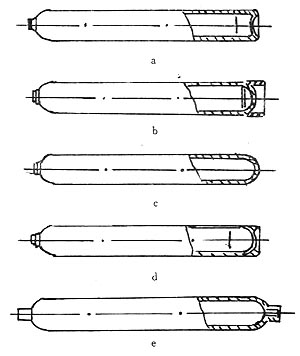

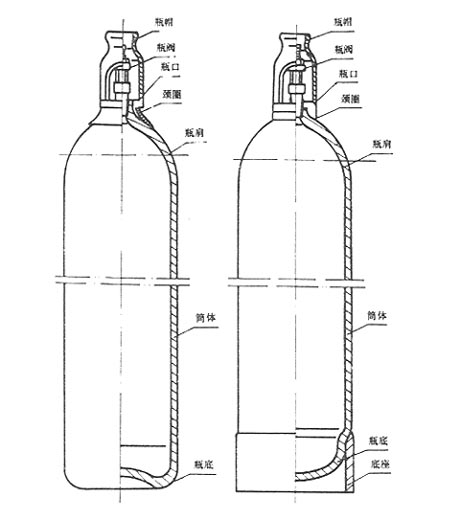

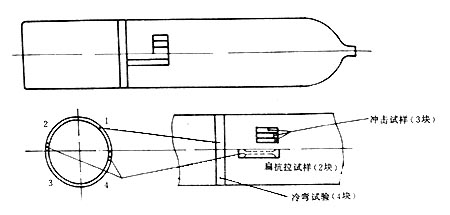

4.1 鋼瓶瓶體一般應(yīng)符合圖1所示的型式。凹形底及帶底座凸形底的鋼瓶典型結(jié)構(gòu)及主要附件見圖2。

4.2 鋼瓶的公稱容積和外徑一般應(yīng)符合表1的規(guī)定。

4.3 常用瓶裝氣體的公稱工作壓力和充裝系數(shù)見表2。

圖1 鋼瓶瓶體型式

圖2 凹形底和帶底座凸形底的鋼瓶的典型結(jié)構(gòu)

表1 鋼瓶的公稱容積和外徑

| 類 別 | 公稱容積

L | 水容積允許偏差

% | 外徑Do

mm | 允許偏差 | | 小容積 | 0.4 | +20

-0 | 60,70 | +1.25

-2.00 | | 0.7 | 70 | | 1.0 | 89 | | 1.4 | | 2.0 | 89,108 | | 2.5 | +10

-0 | 108,120,140 | | 3.2 | 120,140 | | 4.0 | | 5.0 | | 6.3 | | 7.0 | 140,152 | | 8.0 | | 9.0 | | 10.0 | 152,159 | | 12.0 | 152,159,178,180 | | 中容積 | 20.0 | +5

-0 | 203,219 | ±1.25 | | 25.0 | | 32.0 | | 36.0 | | 38.0 | 219,229,232 | | 40.0 | | 45.0 | | 50.0 | | 63.0 | 245,267,273 | | 70.0 | | 80.0 | 表2 常用瓶裝氣體公稱工作壓力及充裝系數(shù) | 氣體類別 | 氣體名稱 | 化學(xué)式 | 公稱工作壓力

MPa | 充裝系數(shù)

kg/L | | 永久氣體 | 氧、氮、氫或其他 | O2、N2、H2 | 30

20

15 | | | 高壓液化氣體 | 二氧化碳 | CO2 | 20

15 | 0.74

0.60 | | 氧化亞氮 | N2O | 15

12.5 | 0.62

0.52 | | 乙烷 | C2H6(CH3CH3) | 20

15

12.5 | 0.37

0.34

0.31 | | 乙烯 | C2H4(CH2=CH2) | 20

15

12.5 | 0.34

0.28

0.24 | | 氙 | Xe | 12.5 | 1.23 | | 六氟化硫 | SF6 | 12.5

8 | 1.33

1.17 | | 氯化氫 | HCI | 12.5 | 0.57 | | 三氟氯化烷 | CF3CI | 12.5

8 | 0.94

0.73 | | 三氟甲烷 | CHF3 | 12.5 | 0.76 | | 六氟乙烷 | C2F6(CF3CF3) | 12.5

8 | 1.06

0.83 | | 偏二氟乙烯 | C2H2F2

(CH2=CF2) | 12.5

8 | 0.66

0.46 | | 氟乙烯 | C2H3F

(CH2=CHF) | 12.5

8 | 0.54

0.47 | | 三氟溴甲烷 | CF3Br | 12.5

8 | 1.45

1.33 | 5 技術(shù)要求

5.1 瓶體材料一般規(guī)定

5.1.1 必須采用堿性平爐、電爐或吹氧堿性轉(zhuǎn)爐冶煉的無時(shí)效性鎮(zhèn)靜鋼。

5.1.2 制造鋼瓶的鋼種必須經(jīng)國(guó)家或國(guó)際有關(guān)部門鑒定認(rèn)可,應(yīng)選用優(yōu)質(zhì)錳鋼、鉻鉬鋼或其他合金鋼。

5.1.3 制造鋼瓶的材料,必須符合其相應(yīng)國(guó)家標(biāo)準(zhǔn)或行業(yè)標(biāo)準(zhǔn)的規(guī)定,并有質(zhì)量合格證明書。鋼瓶制造廠應(yīng)按爐罐號(hào)進(jìn)行各項(xiàng)驗(yàn)證分析。

5.1.4 鋼瓶的瓶體材料,應(yīng)具有良好的沖擊性能。

5.1.5 鋼瓶瓶體材料的化學(xué)成分限定見表3,化學(xué)成分允許偏差應(yīng)符合GB 222中表2的規(guī)定。

表3 鋼瓶瓶體材料化學(xué)成分 | 鋼種 | 碳錳鋼 | 鉻鉬鋼或其他合金鋼 | | 成分,% | Mn | MnH | CM | | C | max0.40 | max0.40 | 0.26~0.34 | 0.32~0.40 | | Mn | 1.40~1.75 | max1.70 | 0.40~0.70 | 0.40~0.70 | | Si | max0.37 | max0.37 | 0.14~0.37 | 0.17~0.37 | | S | max0.030 | max0.035 | max0.035 | max0.035 | | P | max0.035 | max0.035 | max0.030 | max0.030 | | S+P | max0.06 | max0.06 | max0.055 | max0.055 | | V | max0.12 | | | | | Cr | | | 0.80~1.10 | 0.80~1.10 | | Mo | | | 0.15~0.25 | 0.15~0.25 | | 采用熱處理方式 | 正火或正火后回火 | 淬火后回火 | 5.1.6 制造小容積的鋼瓶若選用正火處理方法,可選用碳鋼材料,若選用調(diào)質(zhì)處理,可選用合金鋼材料。

5.1.7 初軋坯或鋼坯。

5.1.7.1 鋼坯的形狀尺寸和允許偏差應(yīng)符合GB 13447的有關(guān)規(guī)定。

5.1.7.2 低倍組織

a.不允許白點(diǎn)、殘余縮孔、分層、氣泡、異物和夾雜;

b.中心疏松不大于1.5級(jí),偏析不大于2.5級(jí)。

5.1.8 無縫鋼管

5.1.8.1 鋼管的外形和內(nèi)外表面質(zhì)量應(yīng)不低于GB 8163的規(guī)定。

5.1.8.2 鋼管的壁厚偏差不應(yīng)超過公稱壁厚的+15%-10%。

5.1.8.3 鋼管如鋼廠已探傷,制造廠可在同一批鋼管中抽查10%;如鋼廠未逐根探傷,氣瓶制造廠則應(yīng)逐根探傷,探傷合格級(jí)雖應(yīng)符合GB 8163的規(guī)定。

5.1.9 經(jīng)鑒定的材料鋼種,鋼瓶制造廠應(yīng)制造不少于20000個(gè)鋼瓶投入使用,質(zhì)量滿足各項(xiàng)要求后方可納標(biāo)作為國(guó)家認(rèn)可的鋼種。

5.2 設(shè)計(jì)一般規(guī)定

5.2.1 受壓部位的壁厚設(shè)計(jì)取用該材料熱處理后的δe保證值。正火處理的鋼瓶,熱處理后的屈服應(yīng)力保證值δe應(yīng)不大于520N/mm2。

5.2.2 設(shè)計(jì)計(jì)算瓶體壁厚應(yīng)以水壓試驗(yàn)壓力Ph為準(zhǔn)。鋼瓶的水壓試驗(yàn)壓力為公稱工作壓力的1.5倍,永久氣體氣瓶的許用壓力不得超過水壓試驗(yàn)壓力的0.8倍。

5.2.3 設(shè)計(jì)計(jì)算所選用的屈服應(yīng)力,對(duì)正火或正火后回火處理的,不得大于最小抗拉強(qiáng)度的75%;對(duì)淬火后回火處理的,不得大于最小抗拉強(qiáng)度的85%。

5.2.4 設(shè)計(jì)應(yīng)力的限定

5.2.4.1 應(yīng)對(duì)材料的實(shí)際最大抗拉強(qiáng)度進(jìn)行控制,要求淬火后回火熱處理的最大抗拉強(qiáng)度不應(yīng)大于1000N/mm2;小容積瓶最大抗拉強(qiáng)度不應(yīng)大于1100N/mm2;對(duì)具有應(yīng)力腐蝕傾向的介質(zhì),抗拉強(qiáng)度不應(yīng)大于880N/mm2。

5.2.4.2 設(shè)計(jì)應(yīng)力系數(shù)F值的取用

a.對(duì)正火或正火后回火熱處理的鋼瓶設(shè)計(jì),F(xiàn)值取用0.82;

b.對(duì)淬火后回火熱處理的鋼瓶設(shè)計(jì),F(xiàn)值取用0.77。

5.2.5 筒體設(shè)計(jì)最小壁厚公式

S=PhDo/2Fδe+Ph (1)

同時(shí)應(yīng)滿足式(2)的要求,且不得小于1.5mm。

S≥Do/250+1 (2)

5.2.6 底部結(jié)構(gòu)

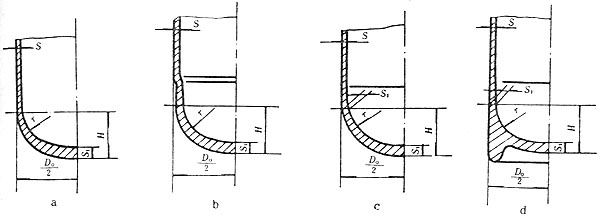

5.2.6.1 凸形底有三種形式:

a.半球形;

b.碟形(見圖3a,b,c);

c.H形(見圖3d)。

圖3 凸形底結(jié)構(gòu)圖

5.2.6.2 碟形底和H形底的結(jié)構(gòu)應(yīng)滿足下列要求:

r≥0.075Do;

H/Do≥0.22;或H/Do≥0.40

S1≥1.5S; S1≥S

S2≥1.5S; S2≥S。

凸形底與筒體連接部位,應(yīng)圓滑過渡,其厚度不得小于筒體設(shè)計(jì)最小壁厚值。

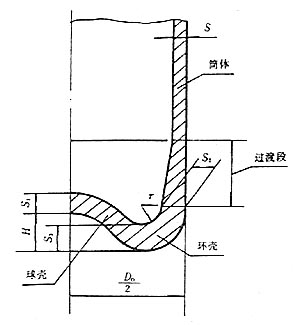

5.2.6.3 凹形底的公稱尺寸應(yīng)滿足下列要求(見圖4),以管子來制造的凹形底瓶若發(fā)生其中參數(shù)不能滿足下列要求者,可以加壓疲勞試驗(yàn)來驗(yàn)證。

S1=(2.0~2.6)S;

S2=(1.8~2.2)S;

S3=(2.0~2.8)S;

r=(0.07~0.09)Do;

H=(0.13~0.16)Do;

圖4 凹形底結(jié)構(gòu)圖

5.2.6.4 凹形底的環(huán)殼與筒體之間應(yīng)有過渡段,過渡段與筒體的連接應(yīng)圓滑過渡。

5.2.6.5 凸形底或凹形底應(yīng)按水壓試驗(yàn)壓力Ph下的彈性有限元進(jìn)行計(jì)算,且在凸或凹形底公稱尺寸的公差值范圍內(nèi)進(jìn)行校核調(diào)整;應(yīng)力集中系數(shù)不大于1.80,局部最大應(yīng)力值不得大于材料的強(qiáng)度值。

5.2.7 凸形底和凹形底鋼瓶的設(shè)計(jì)都進(jìn)行循環(huán)加壓疲勞試驗(yàn)。循環(huán)壓力的上限值在公稱工作壓力條件下,承受80000次循環(huán),或在試驗(yàn)壓力條件下承受12000次循環(huán),不破壞為合格;試驗(yàn)不合格,該設(shè)計(jì)不應(yīng)采用。

5.2.8 鋼瓶瓶口的厚度,自螺紋溝槽處算記,不得小于筒體的設(shè)計(jì)壁厚,保證在承受緊閥的力偶距和鉚合頸圈的附加外力時(shí)不變形。

5.3 制造

5.3.1 鋼瓶制造除應(yīng)符合本標(biāo)準(zhǔn)規(guī)定外,還應(yīng)符合產(chǎn)品圖樣和技術(shù)條件的規(guī)定。

5.3.2 鋼瓶瓶體的制造方法一般是:以鋼坯或鋼板等為原料,經(jīng)沖拔、沖壓拉伸制造;以無縫鋼管為原料,經(jīng)收底、收口制成。

5.3.3 進(jìn)廠的瓶體材料應(yīng)對(duì)其化學(xué)成分和低倍組織等進(jìn)行驗(yàn)證,分析結(jié)果應(yīng)滿足5.1條要求。

5.3.4 瓶體允許的制造公差

5.3.4.1 筒體的圓度,在同一截面上測(cè)量其最大與最小外徑之差,不應(yīng)超過該截面平均外徑的2%。

5.3.4.2 筒體的直線度不得超過瓶體長(zhǎng)度的2‰。

5.3.4.3 瓶體的垂直度不應(yīng)超過其長(zhǎng)度的8‰。

5.3.5 瓶體內(nèi)、外觀要求

5.3.5.1 筒體內(nèi)、外表面應(yīng)光滑圓整,不得有肉眼可見的裂紋、折疊、波浪、重皮、夾雜等影響強(qiáng)度的缺陷;對(duì)氧化皮脫落造成的局部圓滑凹陷和修磨后的輕微痕跡允許存在,但必須保證筒體設(shè)計(jì)壁厚。

5.3.5.2 經(jīng)擠壓拔伸制成的瓶體,其凹形底深度應(yīng)符合設(shè)計(jì)規(guī)定值,底部球殼和環(huán)殼的厚度均應(yīng)符合設(shè)計(jì)要求。

5.3.5.3 無縫鋼管經(jīng)收底制成的瓶坯,應(yīng)進(jìn)行工藝評(píng)定;瓶體底部?jī)?nèi)表面不應(yīng)有肉眼可見的凹孔、皺褶、凸瘤和氧化皮;底部和缺陷允許清除,但必須保證瓶底設(shè)計(jì)厚度;瓶底不允許作補(bǔ)焊處理。

5.3.5.4 瓶肩與筒體必須圓滑過渡,瓶肩上不允許有溝痕存在。

5.3.6 中容積凸形底鋼瓶的底座材料應(yīng)與瓶體相適應(yīng),應(yīng)用熱套法裝配牢固,嚴(yán)禁焊接裝配,底座接地平面與瓶底部間距應(yīng)不小于10mm。

5.3.7 熱處理

5.3.7.1 鋼瓶制造廠除遵守標(biāo)準(zhǔn)規(guī)定外,應(yīng)制訂相應(yīng)的熱處理規(guī)范。

5.3.7.2 瓶體應(yīng)按熱處理順序組批,中容積瓶不大于502只為一個(gè)批量;小容積瓶不大于202只為一個(gè)批量。

5.3.7.3 采用淬火工藝可用油或水中加添加劑作為淬火介質(zhì)。在水中加添加劑作為淬火介質(zhì)時(shí),瓶體在介質(zhì)中的冷卻速度應(yīng)不大于在20℃水中冷卻速度的80%;且應(yīng)完成相應(yīng)的熱處理工藝評(píng)定。

5.3.7.4 采用淬火后回火處理的瓶體、硬度值應(yīng)符合材料強(qiáng)度值要求。

5.3.7.5 按5.2.1、5.2.2條要求,瓶體熱處理后的機(jī)械性能應(yīng)符合表4規(guī)定。

表4 鋼瓶瓶體的熱處理與機(jī)械性能 | 熱處理狀態(tài) | 正火或正火后

回火處理 | 淬火后回火處理 | | 試驗(yàn)項(xiàng)目 | | δea/δba ≤ | 0.80 | 0.92 | | δe,N/mm2 ≥ | 鋼瓶制造廠熱處理保證值 | | δb,N/mm2 ≥ | 鋼瓶制造廠熱處理保證值 | | δ5,% ≥ | 16 | MnH | CM | | 16 | 14 | 14 | ak

J/cm2 | V型缺口試樣截面mm | 3×5 | 5×10 | 3×5 | 5×10 | 3×5 | 5×10 | 3×5 | 5×10 | | 試驗(yàn)溫度,℃ | -20 | -20 | -50 | -50 | | 平均值 | 36 | 33 | 70 | 60 | 60 | 50 | 60 | 50 | | 單個(gè)試樣最小值 | 29 | 26 | 53 | 45 | 50 | 40 | 50 | 40 | 5.3.7.6 冷彎和壓扁

a.冷彎試驗(yàn)和壓扁試驗(yàn)以無裂紋為合格,彎心直徑和壓頭間距的要求應(yīng)符合表5規(guī)定。

b.對(duì)正火或正火后回火處理的瓶體,其抗拉強(qiáng)度實(shí)測(cè)值超過保證值15%的,對(duì)淬火后回火處理的瓶體,其抗位強(qiáng)度實(shí)測(cè)值超過保證值10%的,應(yīng)對(duì)壓扁試驗(yàn)代替冷彎試驗(yàn)。

表5 冷彎壓扁試驗(yàn)的彎心直徑和壓頭間距要求 mm 鋼瓶實(shí)測(cè)抗拉強(qiáng)度值

δba,MPa | 彎心直徑

Df | 壓心間距

T | | ≤580 | 3Sao | 6Sao | | >580~685 | 4Sao | 6Sao | | >685~784 | 5Sao | 6Sao | | >784~880 | 6Sao | 7Sao | | >880~950 | 7Sao | 8Sao | | 950~1100 | 8Sao | 9Sao | 5.3.7.7 金相組織

a.瓶體的基體組織應(yīng)符合相應(yīng)熱處理規(guī)范;

b.對(duì)正火或正火后回火處理的瓶體,晶粒度應(yīng)不小于6級(jí)(100倍),帶狀組織不大于3級(jí),魏氏組織不大于二級(jí);

c.對(duì)淬火后回火處理的瓶體,其組織體應(yīng)呈回火索氏體;

d.瓶體的脫碳層深度,外壁不得超過0.3mm,內(nèi)壁不得超過0.25mm。

5.3.7.8 底部解剖經(jīng)酸蝕后,斷面試樣上不得有肉眼可見的縮孔、氣泡、未熔合、裂縫、夾雜物或白點(diǎn),且滿足5.2.6條要求。

5.3.7.9 采用淬火后回火處理的瓶體,應(yīng)進(jìn)行逐只無損探傷,且不得有裂紋或裂紋性缺陷。

5.3.8 瓶口內(nèi)螺紋

5.3.8.1 螺紋的牙型、尺寸和公差,應(yīng)符合GB 8355的規(guī)定,不允許有倒牙、平牙、牙雙線、牙底平、牙尖、牙闊以及螺紋表面上的明顯跳動(dòng)波紋。

5.3.8.2 瓶口基面起有效螺距數(shù),中容積瓶體不得小于8個(gè)螺距,小容積瓶體不得小于7個(gè)螺距。

5.3.8.3 瓶口螺紋基面位置的軸向變動(dòng)量為+1.5mm。

5.3.8.4 特殊用途鋼瓶的瓶口螺紋,可按專門的要求設(shè)計(jì)和制造。

5.3.9 爆破

5.3.9.1 實(shí)際爆破壓力不得小于式(3)的計(jì)算值:

Pb=2δb·S/Do-S×C (3)

采用正火或正火后回火處理 C=1

采用淬火后回火處理 C=1.05

且Pb≥1.7

5.3.9.2 實(shí)測(cè)爆破過程中瓶體塑性變形的壓力不得小于PhIF,即Py>Ph×F。

5.3.9.3 實(shí)測(cè)屈服壓力與爆破壓力的比值,應(yīng)與瓶體材料實(shí)測(cè)屈服壓力與抗拉強(qiáng)度的比值相接近。

5.3.9.4 瓶體爆破后無碎片突破口必須在筒體上。瓶體上的破口形狀與尺寸應(yīng)符合圖5的規(guī)定。

圖5 破口形狀與尺寸示意圖

5.3.9.5 瓶體主破口應(yīng)為塑性斷裂,即斷口邊緣應(yīng)有明顯的剪切唇;斷口上不得有明顯的金屬缺陷;破口裂縫不得引伸超過瓶肩高度的20%。

5.3.10 按5.2.3要求進(jìn)行水壓試驗(yàn),在保壓1min內(nèi),壓力表指針不得回降,中容積瓶體的容積殘余變形率不得大于3%;瓶體泄漏或明顯變形即行判廢。

5.3.11 氣密性試驗(yàn)壓力為公稱工作壓力。若瓶體出現(xiàn)泄漏應(yīng)予以判廢,因裝配而引起的泄漏現(xiàn)象,允許返修后重做試驗(yàn)。

5.3.12 根據(jù)用戶需要,瓶體在水壓或氣密性試驗(yàn)后,應(yīng)采取內(nèi)表面干燥處理,并予以密封。

5.3.13 附件

5.3.13.1 頸圈可用鋼板、可鍛鑄鐵、球墨鑄或鑄鋼制成。頸圈與瓶體的裝配不得歪斜、松動(dòng)或帶有毛剌,不得因裝配不當(dāng)而損傷瓶口曙紋,嚴(yán)禁焊接裝配。

5.3.13.2 根據(jù)充裝氣體或使用要求,采用不同的瓶閥。瓶閥與瓶體裝配后,應(yīng)留有備有螺紋2~5個(gè)螺距。

5.3.13.3 瓶帽型式分固定式或可卸式。可用鋼板、鋼管、鑄鋼、可鍛鑄鐵和球墨鑄鐵制成;如用戶無特殊要求,應(yīng)配固定式瓶帽出廠。

5.3.13.4 采用螺紋連接的附件,牙型、尺寸和公差應(yīng)符合GB 8335的規(guī)定。

6 試驗(yàn)方法

6.1 瓶體材料技術(shù)指標(biāo)驗(yàn)證

6.1.1 化學(xué)成分:應(yīng)以材料的爐罐號(hào)按GB 222和GB 223執(zhí)行。

6.1.2 低倍組織:應(yīng)以材料的爐罐號(hào)按GB 226進(jìn)行,低倍組織的評(píng)定應(yīng)符合GB 1979的規(guī)定。

6.2 瓶體制造公差應(yīng)用材料的或?qū)S玫牧烤邩影暹M(jìn)行檢查,應(yīng)用測(cè)厚儀檢查瓶體厚度,用專用工具對(duì)瓶體內(nèi)外表面進(jìn)行修磨。

6.3 瓶體熱處理后各項(xiàng)性能指標(biāo)測(cè)定

6.3.1 取樣

a.取樣部位見圖6所示;

b.試樣應(yīng)從筒體中部縱向截取,采用實(shí)物扁試樣;

c.取樣數(shù)量:拉伸試驗(yàn)試樣不少于2個(gè);沖擊試驗(yàn)試樣不少于3個(gè);冷彎試驗(yàn)試樣不少于4個(gè)。

圖6

6.3.2 拉伸試驗(yàn)和沖擊試驗(yàn)

6.3.2.1 拉伸試驗(yàn)

a.拉伸試驗(yàn)的測(cè)定項(xiàng)目應(yīng)包括:抗拉強(qiáng)度、屈服應(yīng)力、伸長(zhǎng)率;

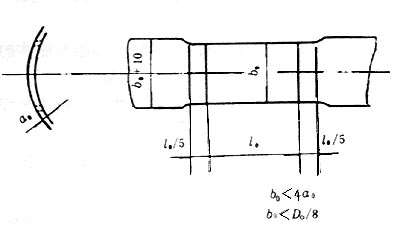

b.拉伸試樣制備形狀見圖7;

c.拉伸試樣形狀尺寸的一般要求按GB 6397執(zhí)行;

d.拉伸試驗(yàn)方法按GB 228執(zhí)行。

圖7

6.3.2.2 沖擊試驗(yàn)

a.規(guī)定以3mm×10mm×55mm或5mm×10mm×55mm帶有V型缺口的試樣作為標(biāo)準(zhǔn)試樣;

b.試樣的形狀尺寸及偏差應(yīng)按GB 2106執(zhí)行;

c.沖擊試驗(yàn)方法按GB 2106或GB 4159執(zhí)行;

d.瓶體壁厚不足以加工標(biāo)準(zhǔn)試樣時(shí),可免做沖擊試驗(yàn)。

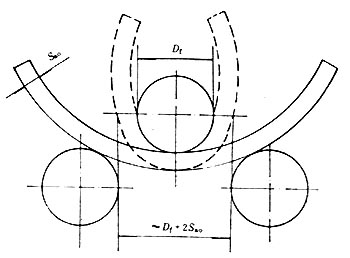

6.3.3 冷彎試驗(yàn)和壓扁試驗(yàn)

6.3.3.1 冷彎試驗(yàn)

a.試樣截取的部位見圖6,圓環(huán)應(yīng)從拉伸試樣的瓶體上用機(jī)械方法橫向截取;

b.圓環(huán)的寬度應(yīng)為瓶體壁厚的4倍,且不小于25mm,將其等分成四條,任取一塊試樣進(jìn)行側(cè)面加工,其表面粗糙度不低于12.5µm,圓角半徑不大于2mm;

c.試樣制作和冷彎試驗(yàn)方法按GB 232執(zhí)行,試樣按圖8進(jìn)行彎曲。

圖8 冷彎試驗(yàn)示意圖

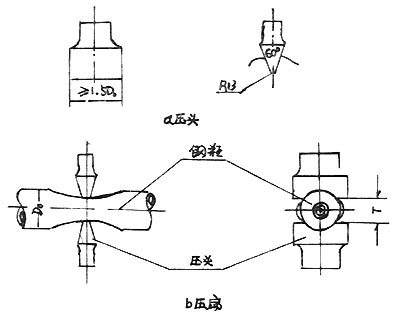

6.3.3.2 壓扁試驗(yàn)

壓扁試驗(yàn)按GB 13440執(zhí)行。

a.將瓶體的中部,放進(jìn)垂直于瓶體軸線的兩個(gè)頂角為60°,半徑為13mm的壓頭中間,以20~50mm/min的速度對(duì)瓶體施加壓力,在負(fù)荷作用下測(cè)量壓頭間距T。

b.壓頭的長(zhǎng)度應(yīng)不小于瓶體已經(jīng)壓扁的寬度,見圖9。

圖9 壓扁試驗(yàn)示意圖

6.4 硬度測(cè)定應(yīng)按GB 230或GB 231執(zhí)行。

6.5 金相試驗(yàn)

a.金相試樣應(yīng)從拉伸試驗(yàn)的瓶體上截取,試樣的制備、尺寸和方法應(yīng)按GB/T 13298執(zhí)行;

b.晶粒度按GB 6394執(zhí)行;

c.脫碳層深度按GB 224執(zhí)行。

d.帶狀組織和魏氏組織的評(píng)定,按GB/T 13299執(zhí)行。

6.6 底部解剖

6.6.1 底部解剖試樣應(yīng)從拉伸試驗(yàn)的瓶體上截取,試樣的剖面應(yīng)在瓶體的軸線上。

6.6.2 試樣的高度尺寸應(yīng)保證留有瓶體底部過渡段以上的筒體部分。

6.6.3 檢查方法按GB 226執(zhí)行。

6.7 表面無損探傷一般按GB 5777或JB 3965執(zhí)行。

6.8 用符合GB 8336的標(biāo)準(zhǔn)塞規(guī)檢查瓶口內(nèi)螺紋。

6.9 爆破試驗(yàn)

爆破試驗(yàn)按GB 15385執(zhí)行。

a.管路中不得存有氣體;

b.升壓速度不應(yīng)超過0.5MPa/s;

c.測(cè)出試驗(yàn)過程中瓶體的屈服壓力值;

d.測(cè)出從開始升至鋼瓶爆破瞬間水的總壓入量;

e.繪制出壓力一時(shí)間或壓力一進(jìn)水量曲線。

6.10 水壓試驗(yàn)按GB 9251執(zhí)行。

6.11 氣密試驗(yàn)按GB 12137執(zhí)行。

6.12 循環(huán)疲勞試驗(yàn)按GB 9252執(zhí)行。

7 檢驗(yàn)規(guī)則

7.1 出廠檢驗(yàn)

7.1.1 逐只檢驗(yàn):凡出廠的瓶應(yīng)按表6規(guī)定項(xiàng)目進(jìn)行逐只檢驗(yàn);

7.1.2 批量檢驗(yàn):凡出廠的鋼瓶,應(yīng)按表6規(guī)定項(xiàng)目進(jìn)行批量檢驗(yàn)。

7.1.3 抽樣和復(fù)驗(yàn)規(guī)則

a.制造鋼瓶的材料,必須符合相應(yīng)標(biāo)準(zhǔn)的規(guī)定,并有質(zhì)量合格證明書;

b.瓶體材料的驗(yàn)證應(yīng)從同一牌號(hào)、同一爐罐號(hào)、同一規(guī)格的每批鋼坯中,按材料標(biāo)準(zhǔn)中復(fù)驗(yàn)規(guī)則規(guī)定的鋼坯上截取試樣;

c.按5.3.7.2要求,從中隨機(jī)抽出兩只瓶體進(jìn)行各項(xiàng)性能測(cè)定;

d.若對(duì)抽樣瓶體測(cè)定的試驗(yàn)結(jié)果不符合判定要求時(shí),應(yīng)對(duì)不合格項(xiàng)目進(jìn)行加倍復(fù)驗(yàn),若復(fù)驗(yàn)仍不合格,允許該批瓶體重新熱處理;

e.經(jīng)重復(fù)熱處理的該批瓶體應(yīng)作為新批對(duì)待,并應(yīng)重新進(jìn)行的批量檢驗(yàn);

f.在質(zhì)量檢驗(yàn)記錄中,應(yīng)寫明重復(fù)熱處理的鋼瓶編號(hào)、原因及結(jié)論;

g.重復(fù)熱處理次數(shù)不得多于兩次。

表6 | 序號(hào) | 檢驗(yàn)項(xiàng)目 | 試驗(yàn)方法 | 出廠檢驗(yàn) | 型式試驗(yàn) | 判定依據(jù) | | 逐只檢驗(yàn) | 批量檢驗(yàn) | | 1 | 瓶體壁厚 | 6.2條 | √ | | √ | 5.3.5 | | 2 | 瓶體制造公差 | 6.2條 | √ | | √ | 5.3.4 | | 3 | 瓶體內(nèi)、外觀 | 6.2條 | √ | | √ | 5.3.5 | | 4 | 拉伸試驗(yàn) | 6.3.2條 | | √ | √ | 5.3.7.5 | | 5 | 沖擊試驗(yàn) | 6.3.2條 | | √ | √ | 5.3.7.5 | | 6 | 冷彎試驗(yàn) | 6.3.3條 | | √ | √ | 5.3.7.6 | | 7 | 壓扁試驗(yàn) | 6.3.3條 | | √ | √ | 5.3.7.6 | | 8 | 硬度 | 6.4條 | √ | | √ | 5.3.7.4 | | 9 | 金相組織 | 6.5條 | | √ | √ | 5.3.7.7 | | 10 | 底部解剖 | 6.6條 | | √ | √ | 5.3.7.8 | | 11 | 無損探傷 | 6.7條 | √ | | √ | 5.3.7.9 | | 12 | 瓶口內(nèi)螺紋 | 6.8條 | √ | | √ | 5.3.8 | | 13 | 水壓試驗(yàn) | 6.10條 | √ | | √ | 5.3.10 | | 14 | 氣密性試驗(yàn) | 6.11條 | √ | | √ | 5.3.11 | | 15 | 爆破試驗(yàn) | 6.9條 | | √ | √ | 5.3.9 | | 16 | 疲勞循環(huán)試驗(yàn) | 6.12條 | | | √ | 5.2.6.7 | 7.2 型式檢驗(yàn):鋼瓶制造廠凡遇下列情況之一者,即須進(jìn)行型式試驗(yàn)。

a.制造廠新設(shè)計(jì)的鋼瓶;

b.制造廠因改變?cè)圃旃に嚕a(chǎn)的鋼瓶;

c.改變瓶體材料牌號(hào),而生產(chǎn)的鋼瓶;

d.采用與原來不同的熱處理方式;

e.因改變瓶體底型結(jié)構(gòu),而變更瓶體直徑和設(shè)計(jì)壁厚生產(chǎn)的鋼瓶;

f.制造廠采用的原最小屈服應(yīng)力保證值,因調(diào)整超過60MPa,而生產(chǎn)的鋼瓶。

7.2.1 型式檢驗(yàn)項(xiàng)目按表6規(guī)定。

7.2.2 抽樣規(guī)則

7.2.2.1 凡表6中規(guī)定逐只檢驗(yàn)的項(xiàng)目,對(duì)中容積鋼瓶、小容積鋼瓶,都應(yīng)按項(xiàng)目逐只檢驗(yàn)。

7.2.2.2 凡表6中規(guī)定的批量檢驗(yàn)的項(xiàng)目,每項(xiàng)的抽樣數(shù)不少于2只。鋼瓶制造廠應(yīng)抽取對(duì)試驗(yàn)?zāi)康挠写硇缘?只鋼瓶進(jìn)行疲勞試驗(yàn)。

7.2.2.3 凡出現(xiàn)下列情況之一時(shí),應(yīng)按批抽取一個(gè)瓶進(jìn)行壓扁試驗(yàn)。

a.改變材料或材料性能有波動(dòng);

b.開始生產(chǎn)或生產(chǎn)間斷達(dá)三個(gè)月恢復(fù)后的首批鋼瓶;

c.鋼瓶制造廠在正常情況下,應(yīng)每半年不少于一次進(jìn)行壓扁試驗(yàn)。

7.2.3 若按7.2的a.b.c.d.e.條進(jìn)行的型式試驗(yàn)不合格,則不得投入批量生產(chǎn),不得投入使用。

8 標(biāo)志、涂敷、包裝、運(yùn)輸、儲(chǔ)存

8.1 標(biāo)志

8.1.1 鋼印標(biāo)記

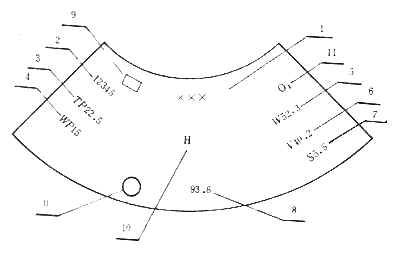

8.1.1.1 每個(gè)鋼瓶一般應(yīng)在瓶肩上按圖10所示項(xiàng)目、位置找鋼印標(biāo)記。

圖10 鋼瓶鋼印標(biāo)記(示意)

圖中標(biāo)記的含義:

0——制造廠檢驗(yàn)標(biāo)記; 6——實(shí)測(cè)容積,L;

1——鋼瓶制造廠代號(hào)或商標(biāo); 7——瓶體設(shè)計(jì)壁厚,mm;

2——鋼瓶編號(hào); 8——制造年月;

3——水壓試驗(yàn)壓力,MPa; 9——安全監(jiān)察部門的監(jiān)檢標(biāo)記;

4——公稱工作壓力,MPa; 10——寒冷地區(qū)用鋼瓶代號(hào)(鉻鉬鋼材料);

5——實(shí)測(cè)重量,kg; 11——盛裝介質(zhì)名稱或化學(xué)分子式。

8.1.1.2 鋼瓶上鋼印標(biāo)記,也可在瓶肩部沿圓周線排列,但各項(xiàng)目的排列應(yīng)以圖10中的指引號(hào)為順序。

8.1.1.3 鋼印必須明顯、完整、清晰。

8.1.1.4 鋼印字體高度,鋼瓶外徑等于或小于70mm的為4mm,70mm~140mm的為5~7mm,大于140mm以上的,不小于8mm,鋼印字體深度為0.3~0.5mm。

8.1.1.5 容積和瓶重的鋼印標(biāo)記應(yīng)保留一位小數(shù),公稱容積小于10L的應(yīng)保留二位小數(shù)。

例如:容積或瓶重的實(shí)測(cè)值 1.0645 10.675

容積應(yīng)表示為 1.06 10.6

瓶重應(yīng)表示為 1.07 10.7

8.1.2 漆色標(biāo)記

8.1.2.1 鋼瓶漆色、字樣、字色和色環(huán)應(yīng)符合GB 7144的有關(guān)規(guī)定。

8.2 涂敷

8.2.1 鋼瓶在涂敷前,應(yīng)清除其表面油污、銹蝕等雜物,且在干燥的條件下方可涂敷。

8.2.2 涂層應(yīng)均勻牢固,不應(yīng)有氣泡、漆痕、龜裂紋和剝落等缺陷。

8.3 包裝

8.3.1 根據(jù)用戶的要求,如不帶瓶閥出廠,則瓶口應(yīng)采取可靠措施加以密封,以防止沾污。出廠時(shí)可用捆裝、集裝或散裝。

8.4 運(yùn)輸

8.4.1 鋼瓶的運(yùn)輸應(yīng)符合運(yùn)輸部門的規(guī)定。

8.4.2 鋼瓶在運(yùn)輸和裝卸過程中,要防止碰撞、受潮和損壞附件。

8.5 儲(chǔ)存

8.5.1 鋼瓶應(yīng)分類存放整齊。如采取堆放,則應(yīng)限制高度防止受損。

8.5.2 鋼瓶出廠前如儲(chǔ)存六個(gè)月以上,則應(yīng)采取可靠的防潮措施。

9 產(chǎn)品合格證和批量檢驗(yàn)質(zhì)量證明書

9.1 出廠的每只鋼瓶均應(yīng)附有產(chǎn)品合格證,且應(yīng)向用戶提供使用說明書。

9.2 對(duì)出廠合格證的要求:

a.鋼瓶制造廠名稱;

b.鋼瓶編號(hào);

c.水壓試驗(yàn)壓力;

d.公稱工作壓力;

e.氣密性試驗(yàn)壓力;

f.材料牌號(hào)及其化學(xué)成分和機(jī)械性能,熱處理后工廠保證值;

g.熱處理狀態(tài);

h.筒體設(shè)計(jì)壁厚;

i.實(shí)際重量(不包括瓶閥、瓶閥和防震圈);

j.實(shí)際水容積;

k.出廠檢驗(yàn)標(biāo)記;

l.制造年、月;

m.產(chǎn)品執(zhí)行的標(biāo)準(zhǔn);

n.鋼瓶制造廠生產(chǎn)許可證號(hào)。

9.3 出廠合格證應(yīng)用透明塑料袋盛裝,并固定于瓶閥或瓶帽上。

9.4 出廠的每批鋼瓶,均應(yīng)附有批量檢驗(yàn)質(zhì)量證明書。該批鋼瓶有一個(gè)以上用戶時(shí),所有用戶均應(yīng)有批量檢驗(yàn)質(zhì)量證明書的復(fù)印件。

9.5 批量檢驗(yàn)質(zhì)量證明書的內(nèi)容,應(yīng)包括本標(biāo)準(zhǔn)規(guī)定的批量檢驗(yàn)項(xiàng)目。

9.6 制造廠應(yīng)妥善保存鋼瓶的檢驗(yàn)記錄和批量檢驗(yàn)質(zhì)量證明書的復(fù)印件(或正本),保存時(shí)間應(yīng)不少于7年。

附 錄 A

鋼質(zhì)無縫氣瓶批量檢驗(yàn)質(zhì)量證明書

(補(bǔ)充件)

鋼瓶名稱______________________________生產(chǎn)批___________________________________

盛裝介質(zhì)_______________________________________________________________________

圖號(hào)________________________________底部結(jié)構(gòu)___________________________________

制造許可證編號(hào)_________________________________________________________________

本批鋼瓶共____________只,編號(hào)從________________號(hào)到__________________________號(hào) 1.主要技術(shù)數(shù)據(jù)

公稱容積______________L 公稱工作壓力___________________MPa

公稱直徑______________mm 水壓試驗(yàn)壓力__________________MPa

設(shè)計(jì)最小壁厚___________mm 氣密性試驗(yàn)壓力_______________MPa

2.主體材料化學(xué)成分(%) | 編號(hào) | 牌號(hào) | C | Mn | Si | S | P | Mo | Cr | V | | | | | | | | | | | | | 國(guó)家標(biāo)準(zhǔn)規(guī)定值 | | | | | | | | | 3.熱處理方法:

_______________________熱處理 熱處理介質(zhì)___________________

4.機(jī)械性能試驗(yàn): 工廠取用的最小屈服應(yīng)力值:____________________N/mm2 | 試驗(yàn)瓶號(hào) | δea

N/mm2 | δba

N/mm2 | δ5

N/mm2 | Ψ

% | akJ/cm2 | 冷彎

(180°) | | | | | | | | | 5.金相檢查: | 組織 | 晶粒度

(級(jí)) | 帶狀

(級(jí)) | 魏氏

(級(jí)) | 脫碳層,mm | 夾雜物(級(jí)) | | 外壁 | 內(nèi)壁 | 硫化物 | 氧化物 | |

| | | | | 6.底中心解剖檢查:結(jié)構(gòu)形狀尺寸符合圖紙要求,低倍組織合格。

7.爆破試驗(yàn):瓶號(hào)______________屈服壓力____________MPa 實(shí)測(cè)屈強(qiáng)比_______________

爆破壓力_______________MPa,爆破口為塑性變形,無碎片,破口形狀符合標(biāo)準(zhǔn)要求。

8.壓扁試驗(yàn)結(jié)果 | 試驗(yàn)編號(hào) | 材料強(qiáng)度

≥N/mm2 | 四點(diǎn)壁厚

(A.B.C.D) | 平均壁厚

(AB+C+D)/4 | 壓頭距離

mm | 受壓噸位

kN | 受壓速度

mm/min | 結(jié)果 | |

| | | | | | | | 經(jīng)檢查和試驗(yàn)符合GB 5099-94標(biāo)準(zhǔn)的要求,是合格產(chǎn)品。

安全監(jiān)察機(jī)關(guān)確認(rèn) 制造廠檢驗(yàn)專用章

監(jiān)督檢驗(yàn)員____________ 檢驗(yàn)科長(zhǎng)___________

年 月 日 年 月 日

附加說明:

本標(biāo)準(zhǔn)由中華人民共和國(guó)勞動(dòng)部提出。

本標(biāo)準(zhǔn)由全國(guó)氣瓶標(biāo)準(zhǔn)化技術(shù)委員會(huì)技術(shù)歸口并負(fù)責(zé)解釋。

本標(biāo)準(zhǔn)由上海高壓容器廠負(fù)責(zé)起草。

本標(biāo)準(zhǔn)主要起草人金萬江、高繼軒、馮平。

|