1 范圍

本標準規定了水處理用溶藥攪拌設備(以下簡稱攪拌設備)的產品分類、技術要求、試驗方法、檢驗規則及包裝和貯運等。

本標準適用于常壓下工作,攪拌器型式為槳式、渦輪式、推進式的中央置入式機械攪拌設備。

2 引用標準

下列標準包含的條文,通過在本標準中引用而構成本標準的條文。在標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GB 755-87 旋轉電機 基本技術要求

GB 1184-80 形狀和位置公差 未注公差的規定

GB 3797-89 電控設備 第二部分:裝有電子器件的電控設備

GB 4323-84 彈性套柱銷聯軸器

GB 4720-84 電控設備 第一部分:低壓電器電控設備

GB 4879-85 防繡包裝

GB/T4942.2-93 低壓電器外殼防護等級

GB 5843-86 凸緣聯軸器

GB/T13306-91 標牌

ZB G92 001-86 攪拌軸軸徑系列

HG/T 2124-91 漿式攪拌器技術條件

HG/T 2125-91 渦輪式攪拌器技術條件

HG/T 2126-91 推進式攪拌器技術條件

HG/T 5-213-65 立式夾殼聯軸器

JB 2880-81 鋼制焊接常壓溶器技術條件

JB/T 4725-92 耳式支座

TJ 231(-)-75 機械設備安裝工程施工及驗收規范

SYJ 4007-86 涂裝前鋼材表面處理規范

3 產品分類

3.1 型式

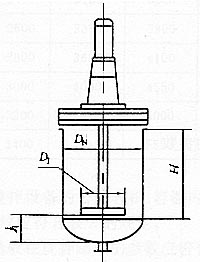

攪拌設備由攪拌裝置和攪拌容器組成,攪拌裝置包括傳動裝置、攪拌軸、攪拌器等,攪拌容器包括攪拌罐(槽或池子)、支座及罐內附件(擋板、導流筒、底軸承等),見圖1。

3.1.1 攪拌容器的型式應符合圖2的規定,罐內附件根據需要設置,方形水池其DN為內切圓直徑。

圖1 攪拌設備 | 1型 橢圓形底、平蓋 | 2型 平底、平蓋 |  |  | 圖2 攪拌容器的型式

3.1.2 攪拌器的基本型式應符合表1的規定。

3.2 基本參數

表1 攪拌器的基本型式 | 攪 拌 器 型 式 | 葉 片 型 式 | | A型 槳式 | A1 直葉 | | A2 折葉 | | B型 開啟渦輪式 | B1 直葉 | | B2 折葉 | | C型 圓盤渦輪式 | C1 直葉 | | C2 折葉 | | D型 推進式 | 三葉 |

H1=1~1.5DN

H2min=H1

H3max=0.05DN

B=(1/10~1/12)DN

b=(1/5~1)B

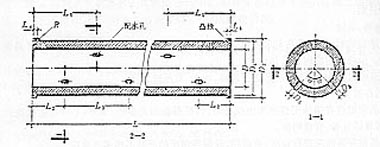

圖3 擋板在攪拌罐中的參數

表2 攪拌設備基本參數 公稱

容積

V

m3 | 容器

內徑

DN

mm | 容器直邊高H,mm | 攪拌器直徑D1、攪拌器離底高度h,mm | 轉速范圍r/min | | 橢圓形底平 蓋 | 平 底

平 蓋 | 槳 式 | 渦 輪 式 | 推 進 式 | | D1 | h | D1 | h | D1 | h | | 0.10 | 500 | 410 | - | 320 | (0.2~1)D1 | | (0.5~1)D1 | | (1-1.5)D1 | 20~3000 | | 0.16 | 600 | 450 | 600 | 400 | 180 | 180 | | 0.25 | 700 | 520 | 700 | 500 | 220 | 220 | 16~3000 | | 0.40 | 800 | 650 | 800 | 560 | 250 | 250 | 16~1000 | | 0.63 | 900 | 820 | 1000 | 630 | 280 | 280 | | 1.00 | 1000 | 1100 | 1300 | 710 | 320 | 320 | 12.5~1000 | | 1.25 | 1200 | 880 | 1150 | 800 | 360 | 360 | | 1.6 | 1200 | 1200 | 1450 | 800 | 360 | 360 | | 2.0 | 1400 | 1040 | 1300 | 900 | 450 | 450 | 10~750 | | 2.5 | 1400 | 1400 | 1650 | 900 | 450 | 450 | | 3.2 | 1600 | 1300 | 1600 | 1000 | 500 | 500 | | 4.0 | 1600 | 1700 | 2000 | 1000 | 500 | 500 | | 5.0 | 1800 | 1650 | 2000 | 1120 | 560 | 560 | 8~750 | | 6.3 | 1800 | 2200 | 2500 | 1120 | 560 | 560 | | 8.0 | 2000 | 2850 | 2600 | 1250 | 630 | 630 | | 10 | 2000 | 2950 | 3250 | 1250 | 630 | 630 | | 12.5 | 2200 | 3150 | 3300 | 1400 | 710 | 710 | | 16 | 2400 | 3350 | 3600 | 1600 | 710 | 710 | | 20 | 2600 | 3600 | 3800 | 1800 | 800 | 800 | 6.3~500 | | 25 | 2800 | 4000 | 4100 | 1800 | 900 | 900 | 4~400 | | 32 | 3000 | - | 1550 | 2000 | 900 | 900 | | 40 | 3200 | - | 5000 | 2240 | 1000 | 1000 | | 50 | 3400 | | 5550 | 2240 | 1000 | 1000 | 4~320 | 3.2.1 攪拌設備的公稱容積、容器內徑和直邊高度、攪拌器直徑和攪拌器離底高度、轉速范圍的基本參數應符合表2的規定。

3.2.2 擋板在攪拌罐中的參數應符合圖3的規定。

3.2.3 推進式攪拌器的導流筒參數應符合圖4的規定。

d=1.1DJ

H1=1~1.5DN

H=1~1.5DJ

h1=d

h2=0.5H

h3=0.8DJ

h4=攪拌器輪轂高

圖4 推進式攪拌器的導流筒參數

3.3 型號

3.3.1 型號表示方法

YJB·□ □ □─□

式中:

YJB——溶藥攪拌設備;

□——攪拌容器型式;

□——攪拌器型式;

□─□——主參數[公稱容積—容器內徑(m3×mm)]。

3.3.2 標記示例

公稱容積為2m3,容器內徑為1400mm橢圓形底、平蓋型容器,攪拌器為圓盤渦輪式直葉型的溶藥攪拌設備,其標記為:

YJB·1 CI 2-1400 CJ/T 3061-1996

4 技術要求

4.1 一般要求

4.1.1 攪拌設備應符合本標準的規定,并按經規定程序批準的圖樣和技術文件制造。

4.1.2 攪拌設備所有外購件、協作件必須有合格證明,經檢查部門檢查合格后方能進行裝配。

4.1.3 攪拌設備可根據不同藥劑選用不同的材料,材料應符合相應的標準并有合格證明文件,否則應進行試驗和化驗,合格后方可使用。

4.2 攪拌裝置

4.2.1 槳式、渦輪式、推進式攪拌器的技術要求,應符合HG/T 2124、HG/T 2125、HG/T 2126的規定。

4.2.2 攪拌軸直徑應符合ZB G92 001的規定。

4.2.3 攪拌軸的直線度公差應符合表3的規定。

表3 軸的直線度公差值

| 轉速,r/min | 每米軸長直線度公差值,mm | | <100 | <0.15 | | 100~1000 | <0.1 | | >1000~1500 | <0.08 | | >1500~3000 | <0.06 | 4.2.4 軸上裝配面的同軸度公差,應符合GB 1184中8級精度規定。

4.2.5 攪拌軸上可以設置兩個或兩個以上的攪拌器,相鄰攪拌器的間距不應小于攪拌器直徑DJ。

4.2.6 傳動裝置宜優先選用符合國家和行業標準的立式減速機,并應符合相應的標準規定。

4.2.7 減速機出軸旋轉方向要求能正反雙向傳動,不宜選區用蝸輪傳動。

4.2.8 立式夾殼聯軸器、彈性套柱銷聯軸器、凸緣聯軸器,應分別符合HG/T 5-213、GB 4323和GB 5843的規定。

4.2.9 當采用無支點機架或單支點機架,且除電動機和減速機支點外,無其他支點時,應選用剛性聯軸器。

4.2.10 攪拌軸分段時,必須采用剛性聯軸器連接。

4.2.11 當采用雙支點機架,或采用單支點機架,另外設有底軸承作為支點時,應選區用柔性聯軸器。

4.2.12 攪拌裝置可安裝在攪拌容器的中心線上,也可偏心安裝。

4.3 攪拌容器

4.3.1 鋼制攪拌罐的制造和檢驗應符合JB 2880的規定,鋼筋混凝土攪拌池應符合圖樣或相應標準的規定。

4.3.2 攪拌罐中加裝擋板可消除中央旋渦,適用于在湍流區操作的槳式和渦輪式攪拌器,擋板一般為2~4個,尺寸參數見圖3。

4.3.3 中心直立安裝有推進式攪拌器的罐內,應加裝導流筒可得到高速流和高倍循環。導流筒尺寸參數見圖4。

4.3.4 加裝導流筒后的液體流向,一般為筒內向下,筒外向上。

4.3.5 攪拌罐采用耳式支座時,應符合JB/T 4725的規定。

4.3.6 攪拌罐采用其他形式的支座、支腳時,應符合圖樣或相應標準的規定。

4.3.7 支承攪拌裝置的型鋼橫梁,容許撓度不得大于跨度的1/500。

4.4 安全防護

4.4.1 攪拌設備宜安裝在室內,如安裝在室外必須有防雨、防潮措施。

4.4.2 電器設備應符合GB 755、GB 3797、GB 4720的規定,并設有過電流、欠電壓保護和報警設備。電器外殼的保護等級應符合GB 4942.2中IP55級的規定。

4.4.3 電動機和電控設備應有良好接地,接地電阻不得大于4Ω。

4.4.4. 攪拌設備的噪音不得大于85 dB(A)

4.4.5 機座上應固定有指針牌,指示攪拌器的旋轉方向。

4.5 裝配基本要求

4.5.1 所有零部件必須經過檢驗合格后方可裝配。

4.5.2 聯軸器的安裝應符合TJ 231(-)的規定。

4.5.3 中間軸承和底軸承的安裝,應不破壞攪拌軸原有的垂直度和同軸度。

4.5.4 懸臂軸下端徑向擺動量,盤車時不得大于按下式計算的數值:

δ=0.002 5Ln-1/3 (1)

式中:δ——徑向擺動量,mm;

L——軸的懸臂長度,mm;

n——攪拌器工作轉速,r/min。

4.6 可靠性與耐久性要求

4.6.1 每年檢修一次,無故障工作時間不應少于8000h。

4.6.2 整機使用壽命不應少于10a。

4.7 涂裝要求

4.7.1 碳鋼件涂裝前應嚴格除銹,表面除銹質量應符合SYJ 4007中ST3級規定。

4.7.2 用碳鋼制作的攪拌罐,其內表面和罐內零部件應根據不同的藥劑涂裝防腐蝕涂料,做飲用水用的,應涂無毒防腐蝕涂料。外表面除銹后應涂刷底漆和面漆。

4.7.3 漆膜應平整光滑,色澤一致,不允許有針孔、起泡、裂紋、劃傷剝落和明顯流掛等影響防腐蝕性能的缺陷。

5 試驗方法和檢驗規則

5.1 出廠試驗及檢驗

5.1.1 每臺攪拌設備均應經制造廠質量檢查合格后方能出廠,并附有合格證和使用說明書。

5.1.2 攪拌罐應進行盛水試漏,并符合JB 2880的規定。

5.1.3 出廠試驗前先盤車檢驗懸臂軸下端徑向擺動量,并應符合4.5.4條規定。

5.1.4 盤車檢驗后,先進行試運行試驗。試運行時,容器內的試驗物料和填充高度應按圖樣規定,如圖樣無規定時,可以水代料,并裝料至罐體高度的80%~85%。

5.1.5 試運行時間不應少于2h,并應符合下列要求:

a)電動機、減速機和攪拌器等部件運轉平穩,無異常現象;

b) 攪拌軸轉速和轉向應符合圖樣要求;

c)軸承箱表機溫度不超過環境溫度加40ºC且最高溫度不超過75ºC。

5.1.6 試運行后再進行連續運行試驗,除符合5.1.4、5.1.5條各項要求外,還應符合下列要求:

a)連續運行時間不少于4h;

b)電動機電流應平穩,不得大于額定電流;

c)攪拌設備噪音應符合4.4.4條規定。

5.2 型式試驗及檢驗

5.2.1 型式試驗及檢驗的項目,除應符合技術要求中的各條要求外,還應符合出廠試驗及檢驗各條規定。

5.2.2 攪拌設備的可靠性與耐久性試驗應用檢查用戶記錄的方法,并應符合4.6.1和4.6.2條規定。

6 標志、包裝、運輸和貯存

6.1 標志

6.1.1 每臺攪拌設備應在明顯位置上固定標牌,標牌的型式和尺寸應符合GB/T 13306的規定。

6.1.2 標牌中標志內容應包括:

a)產品型號、名稱;

b)主要技術參數:

公稱容積,m3;

容器內徑,mm;

額定功率,kW;

攪拌轉達速,r/min;

攪拌器直徑,mm;

設備總重,kg。

c)制造廠名稱;

d)出廠日期;

e)出廠編號。

6.2 包裝、運輸、貯存

6.2.1 攪拌裝置應符合GB 4879中B級防銹包裝要求,攪拌容器應符合GB 4879中C級要求。

6.2.2 整機包裝運輸的攪拌設備,外形尺寸應符合運輸部門的有關規定,并應進行可靠地固定。

6.2.3 分件包裝運輸時,要防止攪拌軸彎曲變形,固定攪拌軸的支座不得支承在軸的裝配部位。

6.2.4 包裝箱標志內容包括:

a)產品型號、名稱;

b)收貸站名和單位;

c)凈重、毛重和外廓尺寸;

d)單臺機總箱數、箱號及運輸標志;

e)制造廠名和地址。

6.2.5 裸包裝件應系上標志牌,內容與6.2.4條相同。

6.2.6 隨機文件用塑料袋封裝,應包括:

a)產品說明書;

b)攪拌設備總圖及易損件圖;

c)產品合格證;

d)裝箱單。

6.2.7 產品貯運應采取防腐、防損、防雨、防潮等措施,不允許露天存放。

|