本標準參照采用ISO 3966-1997(E)《封閉管道中流體流量測量-采用皮托靜壓管的速度面積法》。

1 主題內容與適用范圍

本標準規定了水量計量儀表水柱差壓指示式均速管流量計(以下簡稱流量計)的術語、分類、技術要求、試驗方法和檢驗規則等。測量計由傳感器、水柱差壓計兩部份組成。

本標準適用于自來水行業水的計量。

2 引用標準

GB/T 13983 儀器儀表基本術語

ZB N10 002 流量測量與儀表術語

ZB N10 006 工業自動化儀表產品型號編制規則

ZB Y002 儀器儀表運輸、運輸貯存、基本環境條件及試驗方法

ZB Y003 儀器儀表包裝通用技術條件

3 術語

本標準除采用ZB N10 002和ZB Y247規定的術語外,還采用下列術語。

3.1 公稱壓力 nominal pressure

保證流量計正常工作的最大允許壓力。

3.2 流速范圍 flow volocity range

最大流速和最小流速所限定的范圍。

4 分類

4.1 型號編制應符合ZB N10 006的規定

4.1.1 傳感器(檢測桿)截面形狀有菱形、圓形、扁圓形等。

4.1.2 檢測桿的開孔方式有等面積法、等流量法、線性-對數法、切比雪夫積分法和高斯法等。

4.1.3 流量計的傳感器可水平或垂直(或傾斜)安裝在與上、下游公稱通徑一致的相應管道上。安裝為開孔插入式。安裝要求見附錄A。

4.2 基本參數

4.2.1 準確度

流量計的準確度等級分為1.0、1.5、2.5級。

4.2.2 公稱通徑

流量機公稱通徑應從下列數系中選取:

80,100,150,200,250,300,400,500,600,700,800,900,1000,1200,1400,1600,1800,2000mm。

4.2.3 公稱壓力

流量計的公稱壓力應從1.0,1.6,2.5,4.0,6.3,10.25MPa中選取。

5 技術要求

5.1 正常工作條件

5.1.1 水力條件

水流必須充滿管道單向流動,流動應連續,穩定或實際上只隨時間緩慢變化。

5.1.2 安裝要求

傳感器的前后直管段長度應符合附錄B的規定。

5.2 外觀

5.2.1 檢測桿表面應光潔平整,金屬零件應無銹蝕損傷,無孔應無毛刺和機械損傷,零部件、緊固件無松動。

5.2.2 傳感器上應有標牌。標注字跡應清晰。

5.2.3 水柱差壓計標尺不得翹裂,玻璃管不允許有裂痕,護罩涂漆應均勻,色澤一致,附著力強。

5.3 耐壓強度

流量計的檢測桿、水柱差壓計各受壓部件在均速管流量計公稱壓力的1.5倍工作條件下,應能承受歷時5min的耐力試驗,而無變形、泄漏或滲漏。

5.4 示值誤差與重復性

流量計的示值誤差與重復性應符合表1的要求。

表1

| 精確度等級 | 1.0 | 1.5 | 2.5 | | 示值誤差限,% | ±1.0 | ±1.5 | ±2.5 | | 重復性誤差限,% | 0.5 | 0.5 | 1.0 | 5.5 壓力損失

傳感器的壓力損失應不超過輸出差壓值的15%。

6 試驗條件

6.1 水力條件

6.1.1 水流必須充滿整個管道且為單向連續流動,不應存在臨界流。

6.1.2 流動應為定常的或實際只隨時間緩慢變化。

6.1.3 在傳感器上游側應為充分發展湍流。

6.2 管道條件±

6.2.1 檢測桿所插入管道的內徑必須實測,其中任一個測量值與平均值之差不得大于平均值的±0.3%。管道內壁應均勻潔凈。

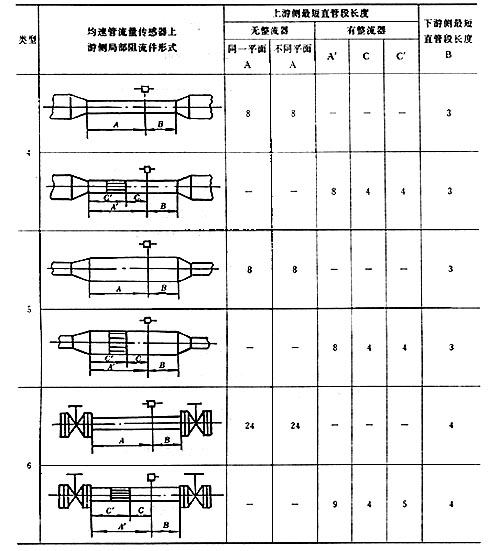

6.2.2 安裝檢測桿的測量管段應是直的,距上下游側直管段長度不得小于表2所規定的長度。

6.2.3 當直管段長度不足時,應在檢定書上注明實際長度,便于使用時參考。

6.2.4 對于要求準確度高的,可以配制固定安裝檢測桿的隨機導管段,并進行檢定。

6.3 安裝條件

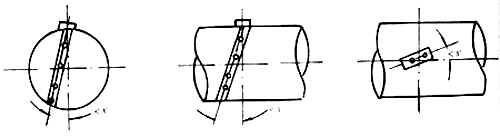

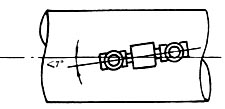

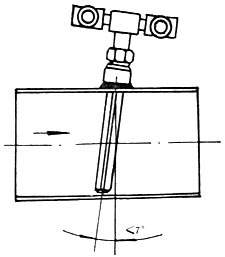

6.3.1 檢測桿插入位置的角度允許偏差范圍見圖1。

6.3.2 對于垂直管道,檢測桿可安裝在管道水平面沿管道圓周360°的位置上,高低壓引壓管接頭應處于同一水平面上。

表2 傳感器上下游側最小直管段長度 | 序號 | 上游側局部阻流件形式 | 上游側 | 下游側 | | 無整流器 | 有整流器 | 與檢測桿軸線

在同一平面內 | 與檢測桿軸線不在同一平面內 | | 1 | 有一個90°彎頭或三通 | 7D1) | 9D | 6D | 3D | | 2 | 在同一平面內有兩個90°彎頭2) | 9D | 14D | 8D | 3D | | 3 | 在不同平面內有兩個90°彎頭2) | 19D | 24D | 9D | 4D | | 4 | 管道直徑改變(收或擴) | 8D | 8D | 8D | 3D | | 5 | 部分開啟的閘閥,球閥或其他節流閥 | 24D | 24D | 9D | 4D | 注:1)D為合適標稱直徑;

2)所給出數據為距離第二個彎頭的長度。

a與軸截面直徑夾角方向 b與管道軸線垂直方向 c取壓口

圖1 檢測桿插入位置角度允許偏差

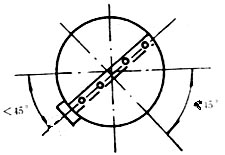

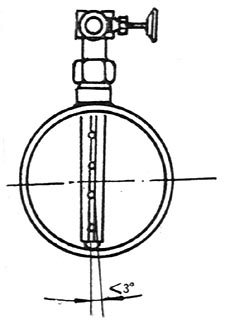

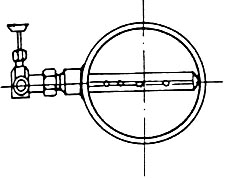

圖2 水平管道檢測管插入位置

對于水平管道,在測量液體時檢測桿插入位置應位于管道橫截面水平面中心線45°以下的范圍內,詳見圖2。

6.3.3 如果上述條款不能滿足,可使用在實際條件下檢定的流量系數。

6.3.4 夾緊檢測桿的裝置應保證不泄漏,并保證檢測桿不松動、不位移。

6.3.5 導壓管的敷設應在結凍層以下,應有0.005~0.01的向上坡度。

6.4 檢定設備

6.4.1 幾何量測量

6.4.1.1 游標卡尺(±0.1mm)。

6.4.1.2 5m鋼卷尺(最小分度1mm)一把。

6.4.1.3 超聲波測厚儀(最小分度1mm)一臺。

6.4.2 流量測量

6.4.2.1 配備具有相應量程的0.5級差壓變送器或差壓計;配備一塊0~10mA和一塊0~20mA的0.5級的標準電流表。

6.4.2.2 流量標準校驗裝置,流量標準裝置的基本誤差應小于或等于傳感器的基本誤差的二分之一。其中當大于三分之一時必須考慮裝置的誤差,總誤差由傳感器的誤差與裝置的誤差用方和根法合成。

6.4.3 其他測量

6.4.3.1 分度值為0.2的0~50°C溫度計兩支。

6.4.3.2 相應量程且準確度為±0.05%的密度計

6.4.3.3 相應量程的精密壓力表(0.25表,0.4級)。

7 試驗方法

7.1 外觀檢查

流量計的外觀用目測的方法進行。

7.2 耐壓強度試驗

流量計的受壓部件的耐壓強度試驗可在液壓裝置上進行。其受壓部件在流量計的工作壓力1.5倍工作條件下,歷時5min的耐壓試驗,應無泄漏、滲漏或損壞。

7.3 壓力損失試驗

在傳感器上限流量下,測量檢測桿前Dn后4Dn處的靜壓之差。

7.4 示值誤差試驗

7.4.1 示值檢定是指確定傳感器的流量系數a

7.4.2 檢定前的準備

7.4.2.1 傳感器與管道連接的密封裝置應能承受管道的最大壓力而不泄漏。

7.4.2.2 實測管道內徑。測量方法如下:在檢測桿前的2D、1D處各取一個垂直于管道軸線的截面,測量其外圍長與壁厚,計算出內徑,每個位置測量3次,取6個計算值的平均值的作為實測內徑。

且其中任一個計算值與平均值之差不得大于平均值的±0.3%。

若已知管道在某個溫度時的內徑,則可測定壁溫(可視為等同于流體溫度)按公式(1)進行計算。

D=Dt[1+r(t-20)] (1)

式中:D——管道內徑,mm;

Dt——管道在溫度t時的內徑,mm;

r——管壁材料的膨脹系數;

t——管壁溫度。

7.4.3 流量系數的示值檢定與誤差評定

7.4.3.1 使試驗管路系統流量開至最大,穩定一段時間,使水溫均勻,流場穩定。

7.4.3.2 排除試驗管路、檢測桿及差壓計(或差壓變送器)內的空氣。

7.4.3.3 流量從大到小在儀表全量程范圍內均勻測定5個點流量(包括最大與最小流量)。每個檢定點的流量應穩定,有效測量次數不少于3次,取6個計算值的平均值作為實測內徑,且其中任一個計算值與平均值之差應符合6.2.1的要求。

7.4.3.4 對記錄值運用湯母遜T法,剔除其中含有粗大誤差的數值,用極差法計算標準偏差。

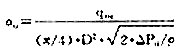

7.4.3.5 按公式(2)計算各次實測流量系數

(2) (2)

式中:aij——各流量點不同次數時的流量系數;

qvij——某次測定所得水的容積,m3;

Л——圓周率;

△Pij——差壓值;

p——水的密度。

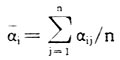

7.4.3.6 按公式(3)計算各檢測點的平均流量系數。

(3) (3)

式中:ai——平均流量系數;

n——測量次數(n≥3)。

7.4.3.7 按公式(4)計算流量計的流量系數。

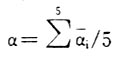

(4) (4)

式中:a——流量系數。

7.4.3.8 按公式(5)計算各檢定點的各次實測流量系數標準偏差。

δai=Wn/dn=(aijmax-ajimin)/dn (5)

式中:δai——某流量點實測流量系數的標準偏差;

Wn——極差;

dn——極差系數;

aijmax——第i檢測點上的最大值;

aijmin——第i檢測點上的最小值。

7.4.3.9 按公式(6)計算流量系數準確度

δa=2δaimax/a (6)

式中:δa——流量系數的準確度;

δaimax——實測流量系數的最大偏差。

7.4.3.10 按公式(7)計算流量計的示值誤差,并不得超過表1的要求。

(7) (7)

式中:δ1——示值誤差;

δB——標準裝置的準確度。

7.5 重復性試驗

流量計的重復性試驗與示值檢定同時進行,按公式(8)進行計算,并不得超過表1的要求。

δ2=δaimax/a (8)

式中:δ2——重復性誤差;

δaimax——實測流量系數最大偏差。

8 檢驗規則

每臺流量計需經制造廠技術檢驗部門檢驗合格,并附有證明產品質量合格的文件方許出廠。

流量計的檢驗分出廠檢驗與型式檢驗。

8.1 型式檢驗

8.1.1 在下列情況之一時,流量計應按本標準全部技術要求進行型式試驗;

a.新試制的流量計或老產品轉廠生產的試制定型鑒定和樣機試驗;

b.流量計的設計、工藝或使用材料有重大改變可能影響產品性能時;

c.每年一次例行的型式試驗;

d.產品長期停產后再恢復生產時;

e.國家技術監督機構提出進行型式檢驗要求時;

f.出廠檢驗結果與上次型式檢驗有較大差異時。

8.1.2 被試流量計的數量

被試流量計的數量,最少為二種規格各一臺。

8.1.3 型式試驗程序

型式試驗應包括下列各項,并按下列順序進行:

a.外觀;

b.耐壓強度;

c.壓損試驗;

d.幾何尺寸;

e.示值誤差;

f.重復性;

8.2 出廠檢驗

檢驗應包括下列各項,并按下列順序進行;

a.外觀;

b.耐壓強度;

c.示值誤差(或傳感器的幾何尺寸)。

9 標志、包裝、貯存

9.1 標志

流量計應有標牌、標志牌,標志牌上應標有制造廠名、型號、公稱通徑、許可證標志、出廠編號、制造年月、公稱工作壓力、精確度等級等。

9.2 包裝

9.2.1 流量計包裝應符合ZBY 003規定要求。

9.2.2 隨機文件

a.裝箱單;

b.產品出廠合格證書;

c.產品使用說明書。

9.3 貯存

流量計應存放在清潔、干燥、無腐蝕性氣體的場所。

附 錄 A

均速管流量傳感器的安裝要求

(參考件)

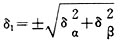

A1 傳感器的總壓孔必須正對流向,偏差不大于7°。如圖A1所示。

A2 傳感器應沿管道直徑方向插入到底。偏差不大于如圖A2所示。

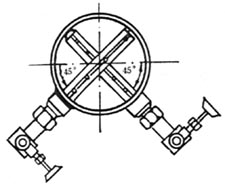

A3 傳感器對于垂直管道可安裝在管道水平面沿管道圓周360°的任何位置上[如圖A3(a)]。高低引壓管應處于同一平面上;對于水平管道,測量時向下側傾斜安裝[如圖A3(b)]。

(a) (b)

A4 傳感器通過接頭固定在管道上,擰緊接頭后,檢測桿不得松動與泄漏。

附 錄 B

均速管流量傳感器上、下游側的最短直管段長度

(參考件)

傳感器上、下游側最短直管段長度見表B1。均以管道內徑的倍數表示。

表B1

續表B

附加說明:

本標準由建設部標準定額研究所提出。

本標準由建設部城鎮建設標準技術歸口單位建設部城市建設研究院歸口。

本標準由無錫市自來水公司水表廠負責起草。

本標準主要起草人張國澄。

本標準委托無錫市自來水公司水表廠負責解釋。

|