時間:2021-06-24 14:07

來源:上海環境集團股份有限公司

作者:三石

中國是固體廢棄物產出大國,預測到2030年,城市固廢年產總量將達到4.09億噸, 2050年將達到5.28億噸。固廢處理通常遵循減量化、無害化和資源化原則,我國人口眾多、人均可利用土地資源有限,因而采用填埋模式處理固廢會造成土地資源浪費,而采用焚燒方式處理固廢不僅高效、快捷,能量轉換后的電能還能再利用,是落實低碳環保循環經濟的重要舉措。

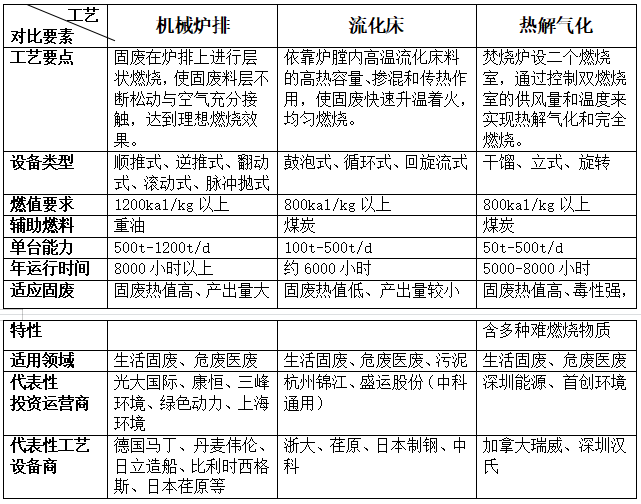

縱觀全球,焚燒發電技術不斷演進發展,逐步邁向成熟期。隨著固廢焚燒工藝技術的不斷演化發展,多重焚燒技術應運而生,這其中應用廣泛且技術成熟的焚燒工藝主要包括三大類,即機械爐排焚燒爐、流化床焚燒爐和熱解氣化焚燒爐。此外尚有回轉窯-熱解氣化合成技術、三驅動技術等非主流焚燒爐工藝。

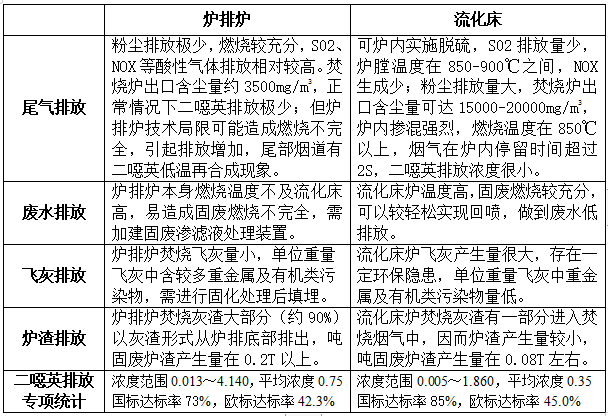

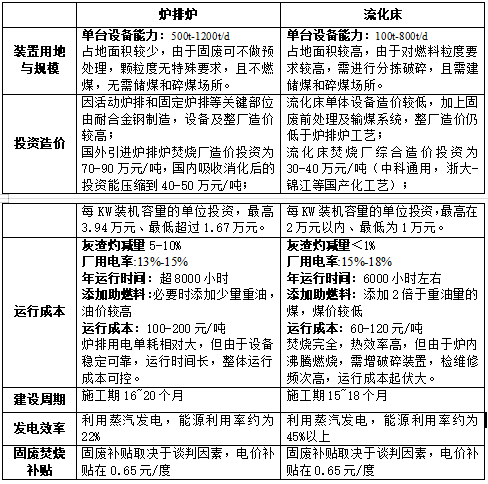

表1:固廢焚燒主流工藝競爭力對比表

固廢焚燒發電項目對投資商的融資能力、管理能力、技術水平和人員素質要求相對較高。隨著新環保法的頒布以及新《生活垃圾焚燒污染控制標準》的出臺,國家正逐步提高固廢焚燒發電項目的市場準入門檻及各類污染物排放標準,勒緊了監管的“緊箍咒”。在《生活垃圾焚燒污染控制標準》GB18485-2014中,公眾最關注的二噁英類,控制限值是0.1ngTEQ/m3,比GB18485-2001版標準提高了10倍,新標準的重金屬等其他限值,大多比現行標準嚴了30%,對標歐盟標準。

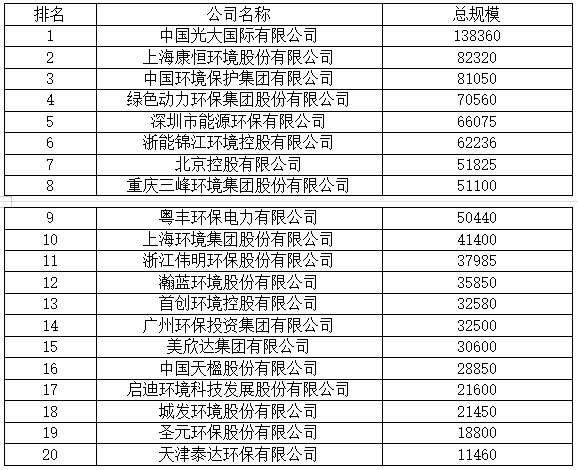

環保門檻的提升將推動行業洗牌,一些中小企業會加速退出市場,擁有資金和技術優勢的大公司有望在大浪淘沙中繼續做大做強。放眼未來,固廢行業集中度正在不斷提高,后續固廢市場的競爭將主要在入行早、投資運營經驗豐富、技術水平高、且擅長多元固廢多渠道處理的企業之間進行。

表2:2020年環保企業固廢焚燒總規模排名(噸/日)

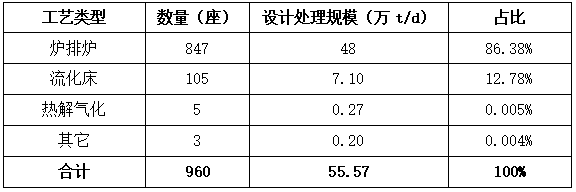

表3:國內已投運固廢焚燒裝置能力對比

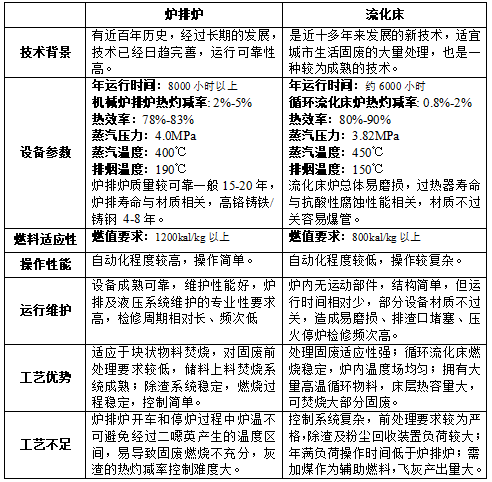

目前爐排爐工藝日益占據主流地位,由于技術成熟、設備先進、維護簡便等特點,保持了固有的整體處理能力規模優勢;運用流化床工藝的投資項目數量呈現萎縮態勢,多為適用于中小城市的小型焚燒廠;熱解氣化工藝建廠數量很少,總體仍處于探索嘗試階段,工藝高度依賴國外引進。以下針對兩類主流工藝,結合綜合性技術、環保和經濟要素評估,進行論證比選:

表4: 兩種固廢焚燒爐工藝:技術評估

爐排爐工藝較流化床工藝總體更成熟可靠,自動化程度高,運行穩定檢修率低,自用電率低,設備使用壽命長;對固廢特性要求高,對國內低熱值生活固廢適應性不及流化床工藝;

流化床工藝較爐排爐工藝對固廢適應范圍更廣,可處理污泥危廢,設備熱效率更高,但易損耗,檢修維護頻率高,固廢需預處理,加煤助燃環節易滋生不規范現象。

表:5: 兩種固廢焚燒爐工藝:環保評估

爐排爐工藝粉塵飛灰排放量小,酸性氣體排放量較多,需要加建滲濾液回噴處理工序,爐渣產出量稍大;

流化床工藝粉塵飛灰排放量很大,存在一定的環保隱患,滲濾液較易回噴,爐渣產出量較小。

表6:兩種固廢焚燒爐工藝:經濟評估

為了對不同工藝路線的固廢焚燒電廠提供技術經濟的實證分析,國內環保專業團隊曾搭建運算模型,假設建設一個1200t/d固廢處理量的固廢焚燒電廠,不考慮供熱,純凝發電,固廢熱值在4186—6279KJ/Kg之間波動,分析固廢補貼、固廢熱值與爐型選擇之間的關系,經濟比選結果表明:焚燒電廠單位投資造價,引進設備爐排爐工藝最高,國產化爐排爐工藝次之,流化床工藝最低,基本為8: 4.5:3.5的比例關系。運行成本方面爐排爐略高于流化床,但流化床設備工況不可靠,檢維修頻次高,運行成本起伏較大。爐排爐設備工況則相當成熟穩定,年有效作業時間長,運營成本能夠有效控制。

以長期專業運營爐排爐焚燒設施的上海環境為例:

上海環境集團股份有限公司從事垃圾焚燒行業多年,積累了大量的垃圾焚燒廠建設,運營和管理方面的經驗。同時,上海環境集團與日本杰富意(JFE)公司、日本三菱重工(MHI)、日本日立造船和日本荏原一直保持著良好的合作關系,這四大爐排生產制造商,在世界各地都有自己的業績,每個公司的爐排各具特色,已經在中國境內得到廣泛應用。

上海環境集團2013年引進日本荏原HPCC(High Pressure Combustion Control)焚燒技術,在實現全面國產化應用的同時,自主開發了大容量焚燒爐技術,具備從250t/d-1000t/d系列化生產焚燒爐產品。

上海環境自主設計爐排的主要技術特點如下:

⑴爐排片間隙小,高速燃燒

爐排片相互之間的側面經機械加工等形式形成緊密結合的結構,因此各爐排片之間間隙極小,正常運行時基本呈無縫的狀態,經爐排縫隙間的漏渣很少,爐排漏渣率不大于 0.4%。經由這一狹小間隙以及爐排片下部的縫隙,燃燒空氣以大于20m/s的速度均勻的吹入爐內,從而實現高速穩定的燃燒。

高速燃燒克服了大縫隙爐排的燃燒緩慢、空氣偏流、燃燒率低下等缺點,燃燒十分均勻穩定,即使爐排上堆積的垃圾厚薄不均也不會出現火口。

⑵獨立驅動

爐排設計沿寬度方向分為2-4列,每一列沿長度方向又劃分為:干燥段、燃燒Ⅰ段、燃燒Ⅱ段、燃燼段。每一列的各段都是相互獨立的單元,每個單元分別設置獨立的油壓驅動裝置。

采用獨立驅動方式,爐排的動作次數按預先的模式確定,根據燃燒情況分別獨立的調整干燥段、燃燒Ⅰ段、燃燒Ⅱ段、燃燼段的運行速度,使垃圾在爐排的功能區域完成干燥、燃燒和燃燼過程,并在預想區域完全被燒燼,從而保證排出爐渣的熱灼減率滿足排放要求。

⑶熱膨脹吸收裝置

爐排是高溫燃燒設備,為了避免高溫狀態下爐排運行過程中出現膨脹卡塞現象,沿爐排寬度方向分別在各列爐排之間部位和爐排兩側部位設置有熱膨脹吸收裝置。利用爐排熱膨脹吸收裝置,恰當地吸收爐排片的熱膨脹,不會對爐排的動作產生約束,同時爐排片間的縫隙能夠始終保持均勻,從而保證爐排熱態運行時的順滑和穩定。

⑷最適宜的爐膛形狀設計

針對不同的垃圾成分和熱值,采用計算機對爐內燃燒的溫度場和流場進行理論模擬,對焚燒爐和爐膛形狀和布風進行優化,以達到最佳的燃燒效果。

⑸維護方便

爐排片采用防翹起銷軸固定式安裝,裝卸方便,維修時只需撬棍與扳手即可完成單個爐排片的裝卸作業,且爐排各列各段可獨立驅動,方便檢修。

單個爐排片35kg以內,保證單人可搬運和拆裝。

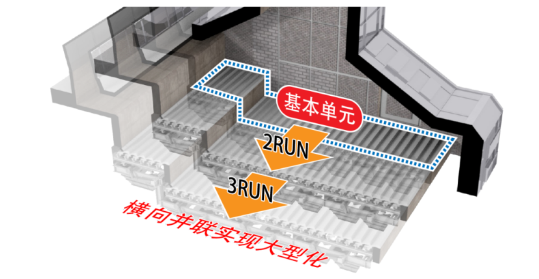

⑹模塊化設計,模塊化制造

爐排以單列為基本模塊,寬度方向通過基本模塊的連接可實現處理規模的放大。爐排側面及相鄰模塊間設置膨脹吸收裝置,以吸收熱膨脹。

(7)爐排寬度方向上一次風布風均勻

采用小間隙的橫向爐排,一次風不會出現局部側漏現象,同時由于縫隙較小,一次風高速吹入,風阻較大,不會因垃圾中的異物分布不均等導致布風不均。

(8)爐排速度、行程

通過對爐排行程及速度的合理設計,使垃圾層的控制可靠,保證垃圾最佳的燃燒狀態。可動爐排片的前進及后退限以可動基準點向前或向后移動200mm為基準,往復的行程為400mm。以可動基準點為爐排動作的中心點,可防止爐排片露出。

(9)滿足煙氣通過爐膛溫度850度2秒要求。

通過合理的結構設計、選擇適當的空氣比等措施,使爐膛內煙氣滿足在不低于850℃的條件下滯留時間不小于2秒的環保要求。

(10)焚燒爐熱灼減率不大于3%。

結合城市垃圾現狀,將燃燒Ⅰ段、燃燒Ⅱ段爐排加長,在干燥段與燃燒Ⅰ段,燃燒Ⅰ段與燃燒Ⅱ段之間設置了臺階,使結團垃圾能夠通過跌落打散,使垃圾在爐排上能更充分地燃燼,降低熱灼減率。

綜合上述分析,我們認為:

(1)固廢焚燒四種主流工藝中,爐排爐工藝以其技術成熟、設備穩定可靠等優勢,仍占焚燒發電項目的近三分之二比重,特別是在地方財力雄厚的一線和重點二線城市廣泛布局;流化床工藝以其投資省、適應固廢熱值低、基本杜絕二噁英等優勢,在財力薄弱的低線城市曾獲取多個BOT項目,體現了一定競爭力,但近年來逐漸暴露出的運行工況問題較多,有效運行時間短、成本高,設施存在飛灰排放量大、需添加煤炭助燃等問題,在環保壓力下正在陸續進行二次改造。

(2)從技術和環保面評估:爐排爐工藝更成熟可靠,運行穩定檢修率低,自用電率低,設備壽命長,但對國內低熱值生活固廢適應性略差,技術上無法避免二噁英釋放溫區;流化床工藝對固廢適應范圍更廣,可處理污泥危廢,設備熱效率更高,能有效避免二噁英排放,但易損耗,檢修維護頻率高,固廢需預處理,飛灰量大。

(3)從經濟面評估:市場需求上。除個別超大或特大城市外,一二線城市固廢處理市場容量日益飽和,爭奪三四線城市項目已成必然趨勢,為綜合成本較低的流化床工藝創造了機遇。項目造價方面,引進設備爐排爐工藝最高,國產化爐排爐工藝次之,流化床工藝最低;運行成本方面,爐排爐總體略高,但流化床設備工況不穩定,運行成本起伏較大。

(4)熱解氣化工藝在全球尚處于探索應用期,近年也有生活固廢焚燒領域的應用實例。總體而言工藝精密復雜,但處理徹底、熱效高,在固廢領域應用價值有待進一步研究。

(5)從戰略角度,建議國內環保企業繼續穩固爐排爐工藝基礎,深入探索高參數、超高參數焚燒發電新工藝,同時加快設備部件國產化攻關,打通研發-制造-建設-運營產業鏈。對于流化床工藝開發需要趨利避害,審慎決策。針對熱解氣化等新工藝,則有必要開展持續動態化的情報追蹤和研判,保持對引領未來市場潛力技術前沿的敏銳性,以便待機而動,在新工藝進入市場爆發臨界期及時介入。

供稿公司:上海環境集團股份有限公司

供稿人:三石

編輯:陳偉浩

版權聲明: 凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。